Pour produire du graphène en vrac au coût le plus bas possible, la méthode la plus courante est l'exfoliation en phase liquide (LPE) du graphite. Cette approche sacrifie la qualité vierge et monocouche trouvée dans des méthodes plus coûteuses, mais elle excelle dans la création de grandes quantités de feuillets de graphène adaptés à des applications telles que les composites, les encres et les revêtements. La méthode la « moins chère », cependant, dépend entièrement de la qualité requise et du volume de production.

Le problème fondamental n'est pas de trouver une seule méthode « la moins chère », mais de comprendre le compromis fondamental entre le coût de production, la qualité du matériau et la capacité d'adaptation à l'échelle. L'approche la plus rentable est celle qui produit du graphène avec la qualité minimale acceptable pour votre application spécifique à l'échelle dont vous avez besoin.

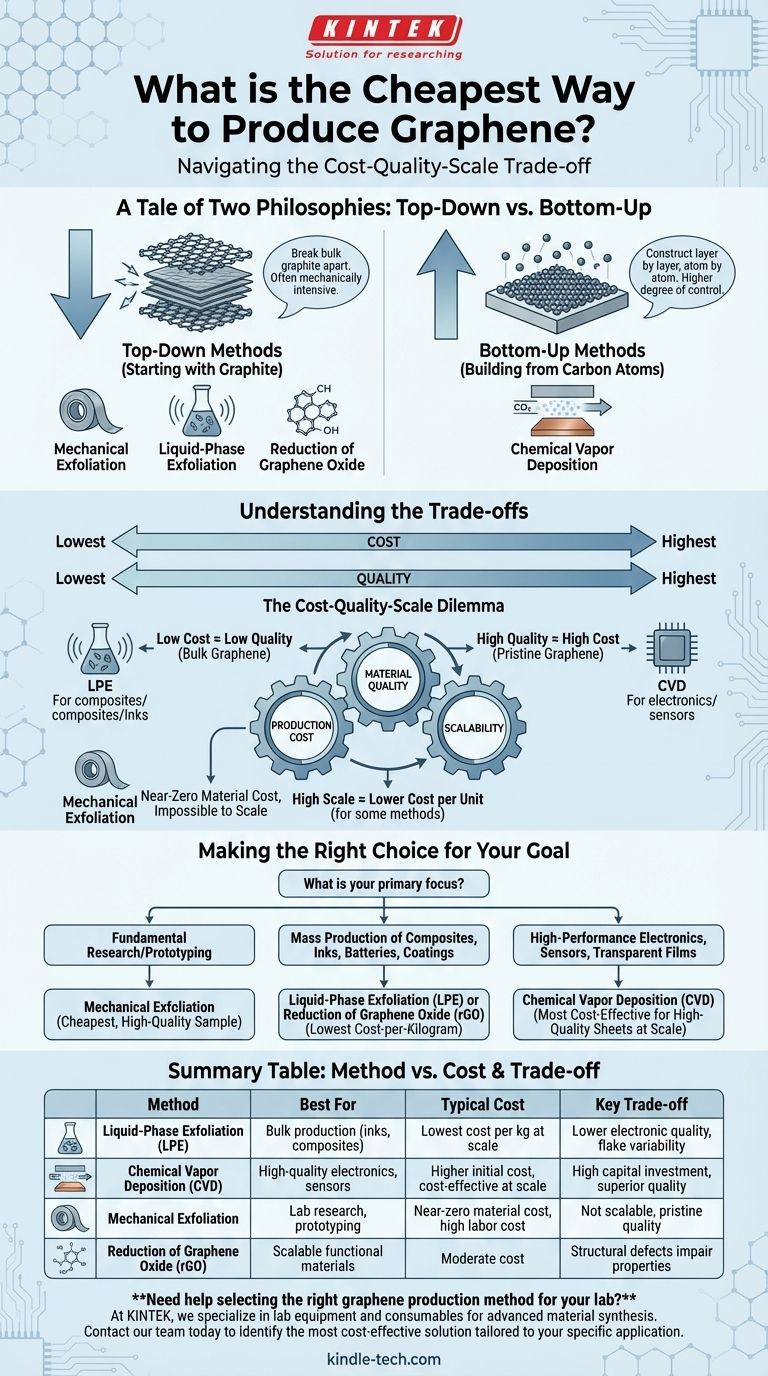

Un conte de deux philosophies : Du haut vers le bas contre Du bas vers le haut

La production de graphène suit généralement deux stratégies distinctes. Comprendre cette division est la première étape pour choisir la bonne méthode pour votre budget et vos besoins techniques.

Méthodes « Du haut vers le bas » : Commencer par le graphite

Les méthodes « du haut vers le bas » commencent par le graphite — un matériau en vrac composé de couches de graphène empilées — et le décomposent. Ce sont souvent des processus à forte intensité mécanique.

Exfoliation Mécanique C'est la méthode originale du « ruban adhésif », où un ruban est utilisé pour détacher des couches d'un morceau de graphite. Bien qu'elle puisse produire des feuillets de graphène simples d'une qualité extrêmement élevée et vierge, il s'agit d'un processus manuel à faible rendement. Elle est exceptionnellement peu coûteuse pour la recherche à l'échelle du laboratoire et les études fondamentales, mais il est impossible de la mettre à l'échelle pour la production industrielle.

Exfoliation en Phase Liquide (LPE) La LPE implique de submerger le graphite dans un liquide et d'utiliser des processus à haute énergie comme la sonication pour le décomposer et disperser les feuillets de graphène. Cette méthode est excellente pour la production de masse et constitue un candidat de premier plan pour le coût le plus bas par gramme à l'échelle. Cependant, le matériau résultant se compose de feuillets avec des épaisseurs et des défauts variables, ce qui entraîne une qualité électrique inférieure par rapport à d'autres méthodes.

Réduction de l'Oxyde de Graphène (GO) Une autre approche courante « du haut vers le bas » consiste à oxyder chimiquement le graphite pour former de l'oxyde de graphène, qui se sépare facilement en couches simples dans l'eau. Ce GO est ensuite « réduit » pour éliminer les groupes oxygène. Bien que modulable et relativement peu coûteuse, l'oxyde de graphène réduit (rGO) résultant contient des défauts structurels qui nuisent à ses propriétés.

Méthodes « Du bas vers le haut » : Construire à partir d'atomes de carbone

Les méthodes « du bas vers le haut » construisent le graphène couche par couche, atome par atome, sur un substrat. Cela offre un degré de contrôle beaucoup plus élevé sur la qualité du produit final.

Dépôt Chimique en Phase Vapeur (CVD) Le CVD est largement considéré comme la méthode la plus prometteuse pour le graphène de haute qualité et de grande surface. Dans ce processus, un gaz contenant du carbone est chauffé dans un four, provoquant le dépôt des atomes de carbone sur un substrat métallique (souvent du cuivre) sous forme d'une couche monocouche continue. Bien que le coût initial de l'équipement soit plus élevé que pour la LPE, le CVD est la technique de premier plan pour produire la pureté élevée de graphène requise pour l'électronique avancée.

Comprendre les compromis : Coût contre Qualité contre Échelle

Le choix d'une méthode de production nécessite une compréhension claire des compromis inhérents. L'option la moins chère est rarement la meilleure, et la meilleure est rarement la moins chère.

Le spectre Coût-Qualité

Il existe une relation directe entre le coût de production et la qualité du matériau. Les méthodes à faible coût comme l'exfoliation en phase liquide produisent ce qui est mieux décrit comme du « graphène en vrac » — une collection de feuillets multicouches avec des défauts. Ceci est parfaitement adapté pour améliorer la résistance mécanique des polymères ou créer des encres conductrices.

Inversement, les feuilles monocouches de haute qualité issues du CVD sont essentielles pour les applications qui dépendent des propriétés électroniques exceptionnelles du graphène, telles que les transistors à haute fréquence ou les capteurs transparents. Le coût est justifié par la performance.

Le dilemme Coût-Échelle

Le coût d'une méthode est également lié au volume de production. L'exfoliation mécanique a un coût matériel quasi nul, mais un coût infiniment élevé à l'échelle industrielle en raison de la main-d'œuvre et d'un débit inexistant.

Le CVD nécessite un investissement initial important en capital pour les réacteurs et les systèmes de vide, mais le coût par mètre carré de graphène peut devenir très compétitif à grande échelle, en particulier pour les applications électroniques de grande valeur.

Le problème du « Graphène » lui-même

Le terme « graphène » est souvent utilisé pour décrire différents matériaux. La poudre de feuillets de graphène issue de la LPE a des propriétés et des coûts différents de ceux du film transparent et large de graphène monocouche produit par CVD. Clarifier quel type de graphène vous avez besoin est l'étape la plus critique pour déterminer votre coût réel.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application doivent dicter votre choix de méthode de production. Il n'existe pas d'option universellement supérieure, seulement le bon outil pour le travail.

- Si votre objectif principal est la recherche fondamentale ou le prototypage d'un seul petit dispositif : L'exfoliation mécanique est le moyen le moins cher et le plus simple d'obtenir un échantillon de haute qualité.

- Si votre objectif principal est la production en série de composites, d'encres, de batteries ou de revêtements : L'exfoliation en phase liquide ou la réduction de l'oxyde de graphène offre le coût par kilogramme le plus bas pour les matériaux de graphène en vrac.

- Si votre objectif principal est l'électronique haute performance, les capteurs ou les films conducteurs transparents : Le dépôt chimique en phase vapeur (CVD) est la méthode la plus rentable pour produire les grandes feuilles monocouches de haute qualité requises à l'échelle.

En fin de compte, aligner votre méthode de production sur votre objectif final est le seul moyen d'obtenir un résultat véritablement rentable.

Tableau Récapitulatif :

| Méthode | Idéal pour | Coût Typique | Compromis Clé |

|---|---|---|---|

| Exfoliation en Phase Liquide (LPE) | Production en vrac (encres, composites) | Coût par kg le plus bas à l'échelle | Qualité électronique inférieure, variabilité des feuillets |

| Dépôt Chimique en Phase Vapeur (CVD) | Électronique haute qualité, capteurs | Coût initial plus élevé, rentable à l'échelle | Investissement en capital élevé, qualité supérieure |

| Exfoliation Mécanique | Recherche en laboratoire, prototypage | Coût matériel quasi nul, coût de main-d'œuvre élevé | Non évolutif, qualité vierge |

| Réduction de l'Oxyde de Graphène (rGO) | Matériaux fonctionnels évolutifs | Coût modéré | Défauts structurels nuisent aux propriétés |

Besoin d'aide pour sélectionner la bonne méthode de production de graphène pour votre laboratoire ? Le choix entre coût, qualité et échelle est essentiel. Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables pour la synthèse de matériaux avancés, y compris la production de graphène. Nos experts peuvent vous aider à identifier la solution la plus rentable adaptée à votre application spécifique — que vous développiez des composites, des appareils électroniques ou des revêtements. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir votre innovation avec les bons outils et l'expertise nécessaire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Comment les nanotubes affectent-ils l'environnement ? Équilibrer l'empreinte carbone réduite avec les risques écologiques

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces