En substance, la méthode de dépôt chimique en phase vapeur (CVD) est un processus de fabrication utilisé pour créer des couches minces solides de haute pureté et de haute performance. Elle fonctionne en faisant circuler des gaz précurseurs dans une chambre de réaction où ils réagissent chimiquement et se décomposent sur une surface chauffée, appelée substrat, pour former un dépôt solide. Cette technique est fondamentale pour les industries modernes comme la microélectronique et la science des matériaux.

Le dépôt chimique en phase vapeur n'est pas seulement une méthode de revêtement ; c'est un outil d'ingénierie de précision. Sa valeur principale réside dans sa capacité à construire des matériaux atome par atome à partir de produits chimiques gazeux, offrant un contrôle inégalé sur la pureté, la structure et les propriétés du film final.

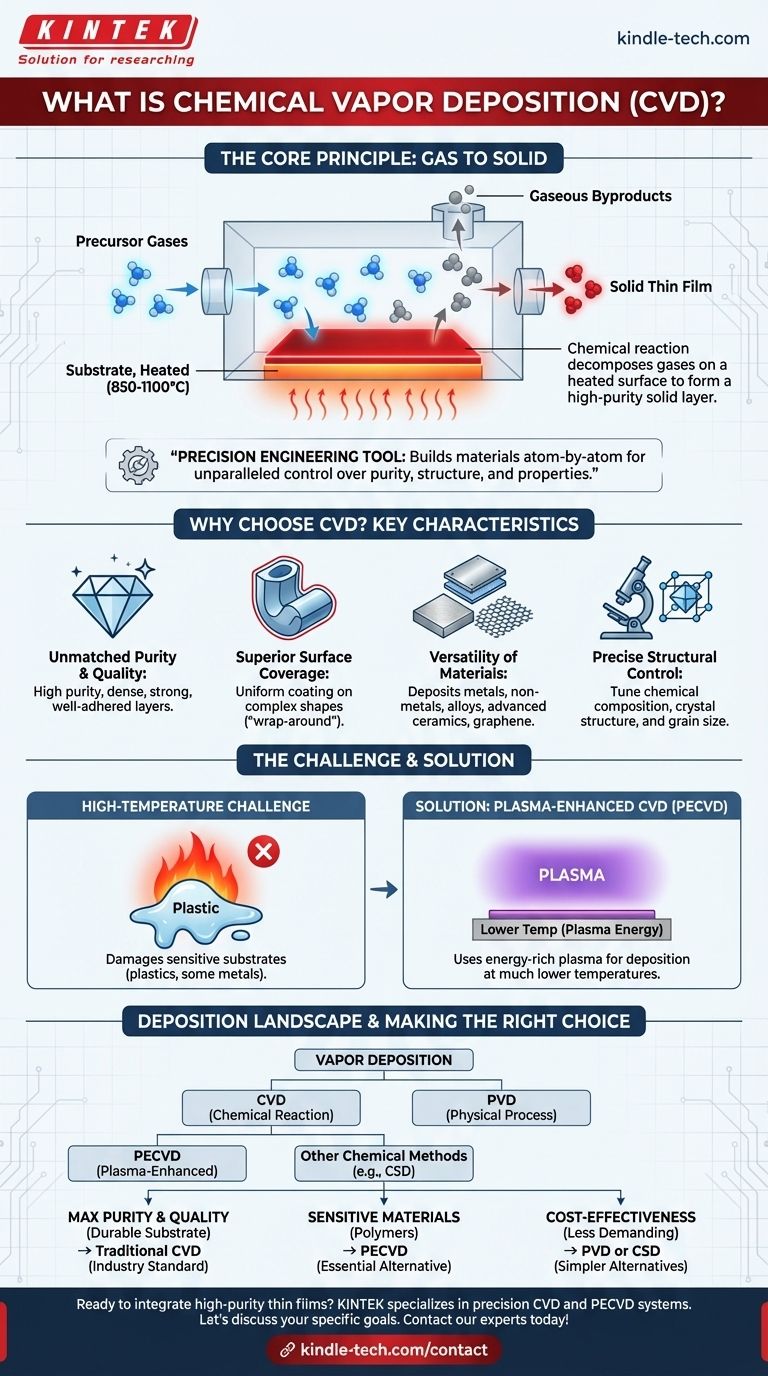

Comment fonctionne le dépôt chimique en phase vapeur (CVD) ?

Le processus CVD transforme des produits chimiques en phase gazeuse en un matériau à l'état solide, créant une couche mince et fonctionnelle sur un objet de base.

Le principe fondamental : du gaz au solide

La base du CVD est une réaction chimique contrôlée. Des gaz précurseurs, qui contiennent les éléments que vous souhaitez déposer, sont introduits dans une chambre à vide contenant l'objet à revêtir, appelé le substrat.

Lorsque ces gaz entrent en contact avec le substrat chauffé, ils réagissent ou se décomposent, laissant derrière eux un matériau solide qui se lie à la surface. Les sous-produits gazeux restants sont ensuite évacués de la chambre.

Le rôle de l'énergie

Traditionnellement, la chaleur est la source d'énergie qui entraîne la réaction chimique. Le substrat est généralement chauffé à des températures élevées, souvent entre 850°C et 1100°C.

Cette énergie thermique élevée est ce qui rompt les liaisons chimiques dans les gaz précurseurs, permettant le dépôt. La température spécifique est un paramètre critique pour contrôler la qualité du film.

Pourquoi choisir le CVD ? Caractéristiques clés

Le CVD est choisi par rapport à d'autres méthodes lorsque la qualité et les propriétés spécifiques du film final sont primordiales.

Pureté et qualité inégalées

Les films produits par CVD sont connus pour leur haute pureté et densité. Le processus crée une couche solide, bien adhérente, exceptionnellement dure et résistante aux dommages.

Couverture de surface supérieure

Un avantage clé du CVD est sa capacité à créer un revêtement uniforme, même sur des objets aux formes complexes. C'est ce qu'on appelle avoir de bonnes propriétés d'« enrobage », assurant une épaisseur de film constante sur toute la surface.

Polyvalence des matériaux

Le processus CVD est incroyablement polyvalent. Il peut être utilisé pour déposer une large gamme de matériaux, y compris des films métalliques, des films non métalliques (comme le dioxyde de silicium), des alliages multicomposants et des céramiques avancées. C'est également une méthode clé pour produire du graphène.

Contrôle structurel précis

En ajustant soigneusement les paramètres du processus comme la température, la pression et la composition des gaz, les ingénieurs peuvent contrôler précisément la composition chimique, la structure cristalline et la taille des grains du film final.

Comprendre les compromis et les limitations

Bien que puissant, le CVD n'est pas sans défis. Les principaux inconvénients sont sa température de fonctionnement élevée et la complexité de l'équipement.

Le défi de la haute température

La limitation la plus significative du CVD traditionnel est sa température de réaction élevée. De nombreux matériaux de substrat potentiels, tels que les plastiques ou certains métaux, ne peuvent pas supporter la chaleur intense sans fondre ou se déformer.

Coûts d'équipement et d'installation

La mise en œuvre du CVD nécessite un équipement sophistiqué et des installations de salle blanche. Cela rend l'investissement initial et les coûts d'exploitation significativement plus élevés que certaines méthodes de revêtement alternatives.

Atténuer le problème de la température : le plasma

Pour surmonter la limitation de température, des variantes comme le dépôt chimique en phase vapeur assisté par plasma (PECVD) ont été développées. Cette méthode utilise un plasma riche en énergie, plutôt que seulement de la chaleur, pour faciliter la réaction chimique.

L'utilisation du plasma permet au dépôt de se produire à des températures beaucoup plus basses, ce qui permet de revêtir des substrats sensibles à la température qui seraient endommagés par le CVD traditionnel.

Où le CVD s'inscrit-il dans le paysage du dépôt ?

Le CVD est l'une des plusieurs techniques utilisées pour créer des couches minces, chacune avec son propre cas d'utilisation spécifique.

CVD vs PVD (Dépôt physique en phase vapeur)

Le dépôt en phase vapeur est largement divisé en deux familles : le CVD et le PVD. Alors que le CVD utilise une réaction chimique pour former le film, le PVD utilise un processus physique (comme l'évaporation ou la pulvérisation) pour transférer le matériau d'une source solide au substrat.

Autres méthodes de dépôt chimique

Le CVD est le membre le plus important d'une famille de techniques de dépôt chimique qui comprend également le dépôt chimique en solution (CSD) et l'électrodéposition. Ces méthodes reposent toutes sur des processus chimiques pour former un matériau solide.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement des exigences matérielles, des limitations du substrat et du budget du projet.

- Si votre objectif principal est une pureté maximale et une qualité de film sur un substrat durable : Le CVD traditionnel à haute température est la norme de l'industrie pour obtenir des performances supérieures.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme un polymère : Le CVD assisté par plasma (PECVD) est l'alternative essentielle qui permet des films de haute qualité à des températures plus basses.

- Si votre objectif principal est la rentabilité pour une application moins exigeante : Vous devriez envisager des alternatives plus simples comme le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en solution (CSD).

En fin de compte, comprendre les compromis entre les processus chimiques et physiques vous permet de sélectionner l'outil précis pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Les gaz précurseurs réagissent sur un substrat chauffé pour former une couche mince solide. |

| Avantage clé | Pureté, densité et couverture uniforme inégalées du film sur des formes complexes. |

| Limitation principale | Les températures de fonctionnement élevées (850-1100°C) peuvent endommager les substrats sensibles. |

| Variante courante | Le CVD assisté par plasma (PECVD) permet un dépôt à basse température. |

| Applications typiques | Microélectronique, céramiques avancées, revêtements protecteurs, synthèse de graphène. |

Prêt à intégrer des couches minces de haute pureté dans votre recherche ou votre production ?

KINTEK est spécialisé dans les équipements de laboratoire de précision, y compris les systèmes de dépôt chimique en phase vapeur. Que vous ayez besoin des performances à haute température du CVD traditionnel ou de la polyvalence du CVD assisté par plasma pour les matériaux sensibles à la température, nos solutions sont conçues pour offrir la qualité de film supérieure et le contrôle que votre travail exige.

Discutons de vos objectifs spécifiques en matière de substrat et de matériaux. Contactez nos experts dès aujourd'hui pour trouver le système de dépôt idéal pour votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision