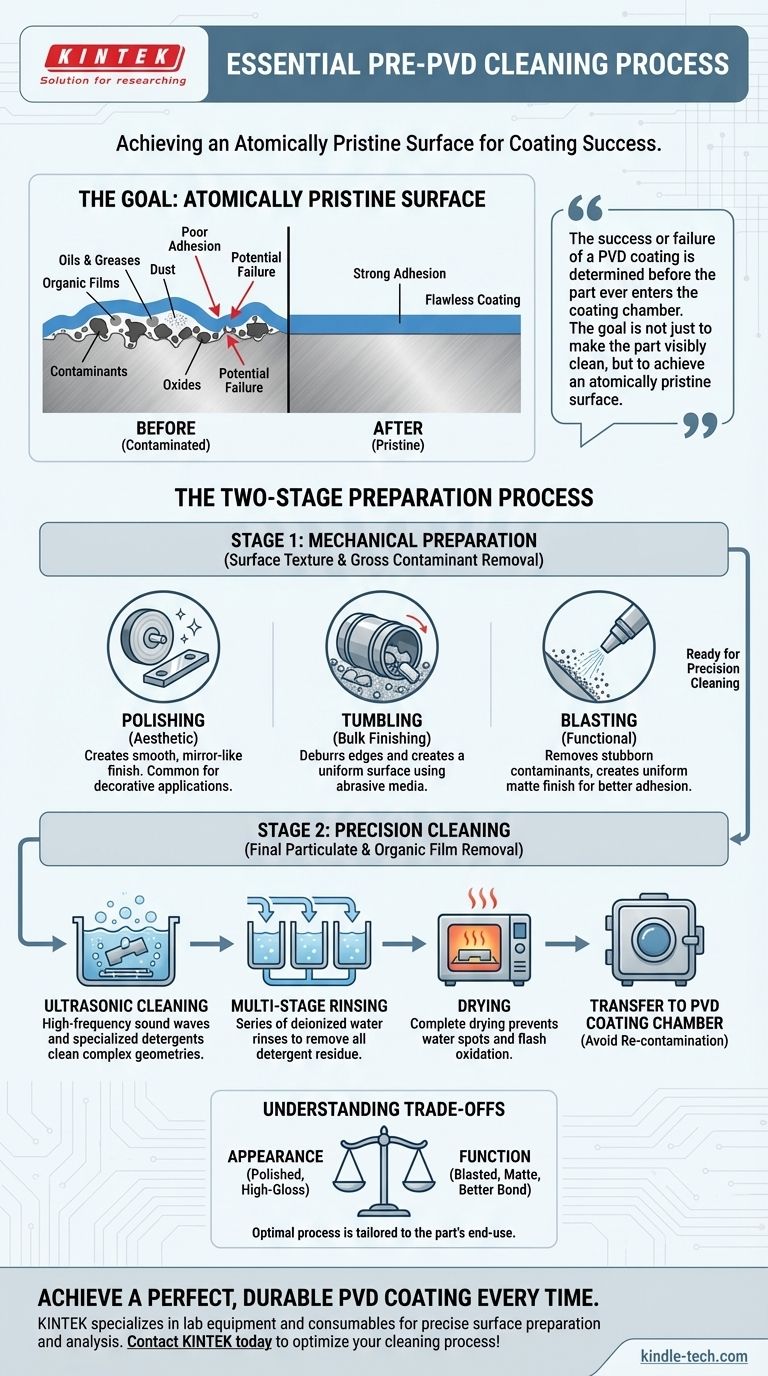

La première étape essentielle avant tout revêtement par dépôt physique en phase vapeur (PVD) est un processus de nettoyage rigoureux et multi-étapes. Cela implique généralement des méthodes mécaniques ou abrasives comme le sablage ou le polissage pour créer la texture de surface souhaitée, suivies d'une phase de nettoyage ultrasonique aqueux avec des détergents spécialisés pour éliminer toutes les huiles, graisses et films organiques. La pièce est ensuite soigneusement rincée et séchée pour assurer une surface parfaitement immaculée, prête pour le revêtement.

Le succès ou l'échec d'un revêtement PVD est déterminé avant même que la pièce n'entre dans la chambre de revêtement. L'objectif n'est pas seulement de rendre la pièce visiblement propre, mais d'obtenir une surface atomiquement immaculée, car même des contaminants microscopiques empêcheront une bonne adhérence du revêtement et créeront des défauts.

L'objectif : une surface atomiquement immaculée

Le PVD est un processus en ligne de mire où un matériau est déposé atome par atome sous vide. La qualité de cette liaison au niveau atomique dépend entièrement de l'état de la surface du substrat.

Pourquoi une propreté parfaite est non négociable

Tout matériau étranger – huiles de manipulation, lubrifiants résiduels, oxydes ou même poussière – agit comme une barrière. Cela empêche le matériau de revêtement de former une liaison directe et solide avec le substrat.

Le résultat est une mauvaise adhérence, ce qui peut entraîner l'écaillage, le décollement ou le cloquage du revêtement sous contrainte. Une surface contaminée garantit un revêtement défectueux.

Les principales étapes de nettoyage et de préparation

Le processus de préparation peut être divisé en deux catégories principales : la texturation initiale de la surface et le nettoyage de précision final. Les méthodes spécifiques choisies dépendent du matériau du substrat, de son état initial et de l'apparence finale souhaitée.

Étape 1 : Préparation mécanique de la surface

Cette étape traite la texture physique de la pièce et élimine les contaminants grossiers comme la calamine, les oxydes lourds ou les couches refondues issues de processus comme l'électroérosion.

- Polissage : Utilisé pour créer une finition lisse, brillante et miroir. C'est courant pour les applications décoratives où l'esthétique est primordiale.

- Tribofinition (tonnelage) : Un processus de finition en vrac où les pièces sont traitées dans un tonneau avec un média abrasif pour ébavurer les bords et créer une surface uniforme.

- Sablage ou grenaillage aux billes de verre : Implique la projection d'un média abrasif sur la surface. Cette technique est excellente pour éliminer les contaminants tenaces et créer une finition mate uniforme et non directionnelle qui peut améliorer l'adhérence du revêtement pour les pièces fonctionnelles.

Étape 2 : Nettoyage aqueux et ultrasonique

Après la préparation mécanique, la pièce doit subir un nettoyage de précision pour éliminer toutes les fines particules et les films organiques.

- Nettoyage ultrasonique : C'est la pierre angulaire de la préparation PVD. Les pièces sont immergées dans un réservoir avec des détergents spécialisés et respectueux de l'environnement. Des ondes sonores à haute fréquence créent des bulles de cavitation microscopiques qui implosent à la surface de la pièce, la nettoyant même dans les minuscules crevasses et les géométries complexes.

- Rinçage multi-étapes : Après le bain de détergent, les pièces passent par une série de réservoirs de rinçage, souvent à l'aide d'eau déionisée, pour éliminer tout résidu de détergent.

- Séchage : La dernière étape consiste à sécher complètement les pièces, généralement dans un four à air chaud, pour éviter les taches d'eau ou l'oxydation éclair avant qu'elles ne soient transférées dans la chambre à vide.

Comprendre les compromis

Le choix d'un protocole de nettoyage est un équilibre entre la finition requise, le matériau de la pièce et le coût. Il n'existe pas de processus unique adapté à toutes les applications.

Apparence vs Fonction

Le choix entre le polissage et le sablage en est un exemple principal. Une surface polie offre une apparence décorative et très brillante. Une surface sablée offre une finition mate fonctionnelle qui peut masquer des imperfections de surface mineures et favorise souvent une meilleure liaison mécanique pour les revêtements à usage intensif.

Abrasif vs Non-abrasif

Les méthodes mécaniques comme le sablage sont intrinsèquement abrasives et peuvent légèrement modifier les dimensions d'une pièce. Pour les composants à tolérance extrêmement élevée, cela doit être pris en compte, ou une méthode de nettoyage moins agressive doit être sélectionnée.

Décapage chimique

Dans certains cas, le décapage acide peut être utilisé pour éliminer les oxydes tenaces de matériaux spécifiques. Bien qu'efficace, il s'agit d'un processus très contrôlé qui comporte le risque de surdécapage ou d'endommagement du substrat s'il n'est pas parfaitement géré.

Faire le bon choix pour votre objectif

Le processus de nettoyage optimal est toujours adapté à l'utilisation finale de la pièce. Une fois nettoyées, les pièces doivent être manipulées avec des gants et immédiatement transférées pour le revêtement afin d'éviter toute recontamination.

- Si votre objectif principal est une finition décorative, semblable à un miroir : Votre processus doit inclure un polissage mécanique suivi d'un lavage ultrasonique multi-étapes, d'un rinçage et d'un cycle de séchage.

- Si votre objectif principal est une adhérence maximale sur un outil fonctionnel : Le sablage abrasif pour créer une texture mate uniforme, suivi d'un nettoyage ultrasonique approfondi, est l'approche standard.

- Si votre objectif principal est de revêtir une pièce avec des caractéristiques internes complexes : Un nettoyage ultrasonique avancé et multi-étapes est essentiel pour garantir que les solutions de nettoyage atteignent toutes les surfaces, suivi d'un rinçage et d'un séchage méticuleux.

En fin de compte, traiter la préparation de surface comme l'étape la plus fondamentale du processus de revêtement est la clé pour obtenir une finition PVD impeccable et durable.

Tableau récapitulatif :

| Étape | Processus clés | Objectif principal |

|---|---|---|

| 1. Préparation mécanique | Polissage, Tribofinition, Sablage | Éliminer les contaminants grossiers, créer la texture de surface souhaitée |

| 2. Nettoyage de précision | Nettoyage ultrasonique avec détergents, rinçage multi-étapes, séchage | Éliminer toutes les huiles, graisses et films organiques pour une surface atomiquement propre |

Obtenez un revêtement PVD parfait et durable à chaque fois. La bonne préparation de surface est essentielle pour le succès du revêtement. KINTEK est spécialisé dans les équipements et consommables de laboratoire pour la préparation et l'analyse précises des surfaces, au service des laboratoires qui exigent de la fiabilité. Laissez nos experts vous aider à optimiser votre processus de nettoyage pour des résultats impeccables.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins d'application spécifiques !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés