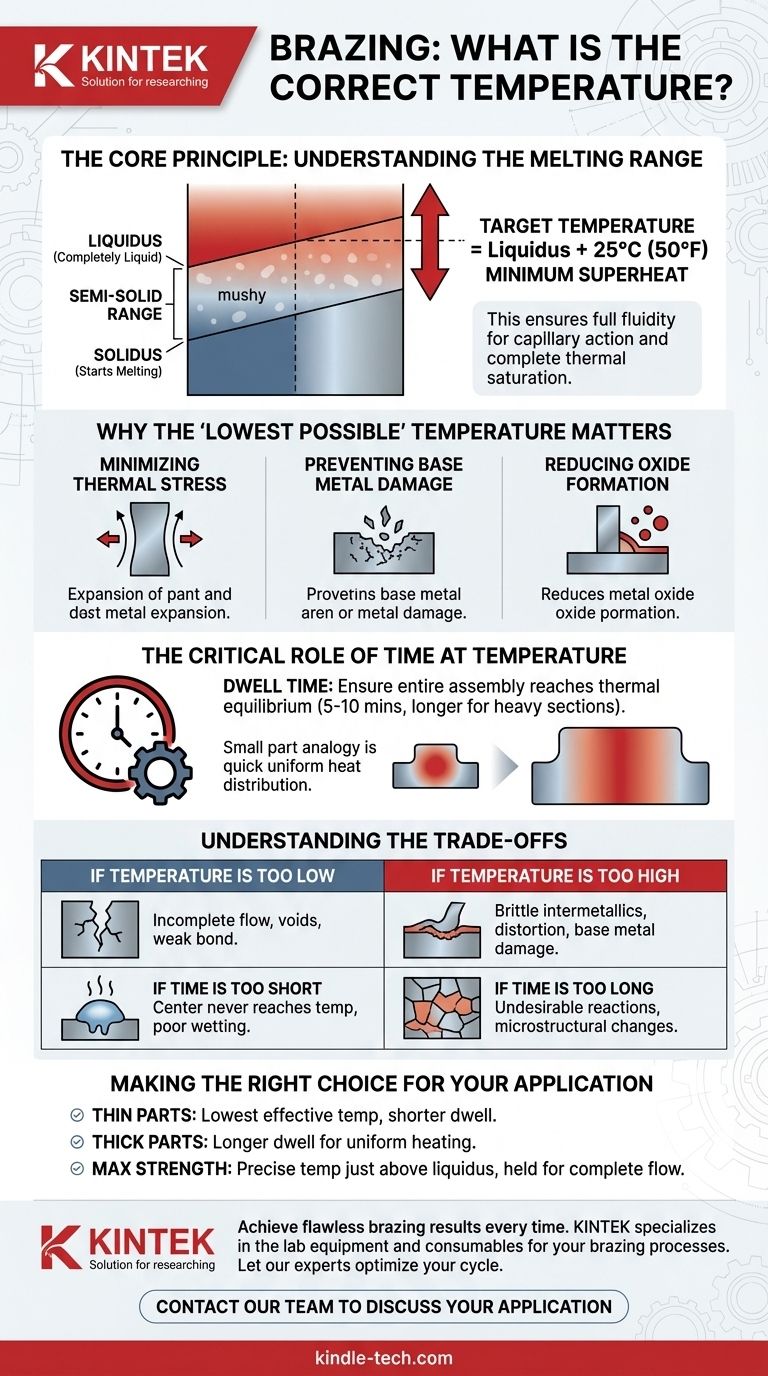

Pour un joint réussi, la température de brasage correcte n'est pas une valeur unique mais une cible spécifique au sein d'une plage. En règle générale, vous devriez viser une température d'au moins 25 °C (50 °F) au-dessus du point de fusion complet (le liquidus) de votre métal d'apport de brasage. Cela garantit que l'alliage devient suffisamment fluide pour s'écouler complètement dans le joint par capillarité.

L'objectif est de trouver la température la plus basse possible qui garantisse toujours une fluidité totale du métal d'apport et une saturation thermique complète de l'assemblage. Ce contrôle précis minimise le stress thermique sur les pièces tout en assurant une liaison solide et fiable.

Le principe fondamental : Comprendre la plage de fusion

Pour contrôler la température de brasage, vous devez d'abord comprendre comment les alliages de brasage fondent. Contrairement aux métaux purs, les alliages fondent sur une plage de températures, et non à un seul point.

Définir le solidus et le liquidus

Le solidus est la température à laquelle le métal d'apport commence à fondre. En dessous de cette température, l'alliage est complètement solide.

Le liquidus est la température à laquelle le métal d'apport devient complètement liquide. La plage entre le solidus et le liquidus est un état "pâteux" ou semi-solide.

La règle empirique du "surchauffage"

Le brasage doit se produire au-dessus de la température du liquidus. La pratique courante consiste à ajouter une marge, souvent appelée "surchauffe", d'au moins 25 °C (50 °F) à la température du liquidus.

Cette marge garantit que le métal d'apport est entièrement fluide et peut compenser de légères baisses de température lorsqu'il s'écoule dans la zone du joint comparativement plus froide.

Pourquoi la température "la plus basse possible" est importante

Bien que vous deviez dépasser le liquidus, l'utilisation d'une température excessivement élevée peut être préjudiciable. S'en tenir à la température effective la plus basse dans la plage recommandée offre plusieurs avantages clés.

Minimiser le stress thermique

Chaque matériau se dilate et se contracte lorsqu'il est chauffé et refroidi. Plus la température est élevée, plus ce changement est important, augmentant le risque de déformation ou de fractures de contrainte dans les matériaux de base.

Prévenir les dommages au métal de base

Des températures excessivement élevées peuvent commencer à endommager les métaux de base à assembler. Cela peut inclure une croissance granulaire indésirable, qui peut affaiblir le matériau, ou même une érosion, où le métal d'apport commence à dissoudre le métal de base.

Réduire la formation d'oxydes

Le taux d'oxydation sur les surfaces métalliques augmente de manière exponentielle avec la température. Opérer à la température effective la plus basse minimise la formation d'oxydes, ce qui peut inhiber l'écoulement du métal d'apport et compromettre l'intégrité du joint.

Le rôle critique du temps de maintien en température

Atteindre la température cible n'est que la moitié du processus. La durée pendant laquelle vous maintenez cette température, appelée temps de maintien, est tout aussi critique.

Atteindre l'équilibre thermique

L'objectif est de s'assurer que l'ensemble de l'assemblage – y compris les sections les plus épaisses de chaque pièce – atteint une température de brasage uniforme. C'est ce qu'on appelle l'équilibre thermique.

Ce n'est que lorsque les métaux de base au niveau du joint sont à la bonne température qu'ils "attireront" correctement le métal d'apport liquide dans l'espace par capillarité.

Comment la masse affecte le temps de maintien

Une petite pièce mince chauffera beaucoup plus rapidement qu'une grande pièce lourde. Le temps de maintien doit être suffisamment long pour que le cœur du composant le plus épais de l'assemblage atteigne la température cible.

Un temps de maintien typique est compris entre 5 et 10 minutes, mais il doit être prolongé pour les charges de four très lourdes ou grandes afin de garantir que toutes les pièces sont entièrement imprégnées.

Comprendre les compromis

Réaliser un brasage parfait nécessite d'équilibrer la température et le temps. S'écarter de la fenêtre de processus idéale introduit des risques spécifiques.

Si la température est trop basse

Régler la température trop près du liquidus peut ne pas fournir une fluidité suffisante pour que le métal d'apport s'écoule complètement à travers un joint long ou très étroit, ce qui entraîne des vides et une liaison faible.

Si la température est trop élevée

Une chaleur excessive peut provoquer une réaction agressive du métal d'apport avec le métal de base, formant des composés intermétalliques fragiles qui réduisent la ductilité et la résistance du joint. Cela augmente également le risque de déformation des pièces.

Si le temps est trop court

Même si la température du four est correcte, un temps de maintien insuffisant signifie que le centre de la pièce peut ne jamais atteindre la température requise. Le métal d'apport fondra mais "gèlera" au contact du métal de base plus froid, empêchant un mouillage et un écoulement corrects.

Si le temps est trop long

Maintenir les pièces à température trop longtemps peut entraîner les mêmes problèmes qu'une température excessive. Cela peut favoriser des interactions indésirables entre le métal d'apport et le métal de base et provoquer des changements préjudiciables à la microstructure des matériaux de base.

Faire le bon choix pour votre application

Utilisez ces principes pour affiner votre processus de brasage en fonction des caractéristiques spécifiques de vos pièces.

- Si votre objectif principal est d'assembler des composants minces ou délicats : Utilisez la température effective la plus basse et un temps de maintien soigneusement contrôlé et plus court pour minimiser le risque de déformation.

- Si votre objectif principal est de braser des sections épaisses et lourdes : Prévoyez un temps de maintien plus long pour vous assurer que le cœur du matériau atteint la température cible de manière uniforme.

- Si votre objectif principal est de maximiser la résistance et la cohérence du joint : Contrôlez précisément votre température juste au-dessus du liquidus du métal d'apport et maintenez-la juste assez longtemps pour un écoulement complet et vérifié.

Maîtriser l'interaction entre la température et le temps est la clé pour créer des joints brasés reproductibles et de haute qualité.

Tableau récapitulatif :

| Facteur | Principe clé | Cible/Objectif |

|---|---|---|

| Température | Le brasage doit se produire au-dessus du point de liquidus du métal d'apport. | Liquidus + 25°C (50°F) minimum pour une fluidité totale. |

| Temps de maintien | L'ensemble de l'assemblage doit atteindre une température uniforme (équilibre thermique). | 5-10 minutes (plus long pour les sections lourdes). |

| Équilibre clé | Utilisez la température effective la plus basse pour minimiser le stress et les dommages. | Assure la résistance tout en protégeant les matériaux de base. |

Obtenez des résultats de brasage impeccables à chaque fois. L'équilibre précis entre la température et le temps est essentiel pour l'intégrité du joint. KINTEK est spécialisé dans les équipements de laboratoire et les consommables qui offrent le contrôle et la cohérence que vos processus de brasage exigent.

Laissez nos experts vous aider à optimiser votre cycle de brasage pour des composants plus solides et plus fiables.

Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir les solutions adaptées à vos besoins en laboratoire.

Guide Visuel

Produits associés

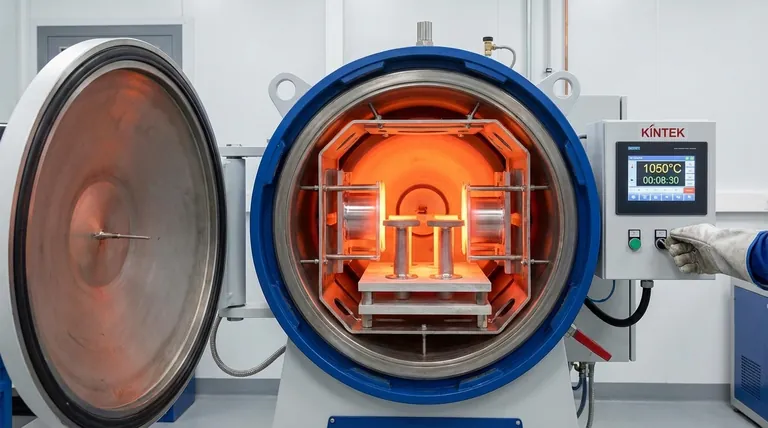

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur