Essentiellement, chaque processus de traitement thermique est un cycle soigneusement contrôlé composé de trois étapes fondamentales : chauffer le métal à une température spécifique, le maintenir à cette température pendant une durée déterminée, puis le refroidir à une vitesse prédéfinie. Les températures, les durées et les méthodes de refroidissement précises utilisées dans ce cycle sont ce qui manipule la structure cristalline interne du métal pour obtenir les propriétés souhaitées comme la dureté, la malléabilité ou la résistance.

Le traitement thermique n'est pas une action unique mais un parcours thermique planifié. L'objectif est de transformer intentionnellement la structure microscopique d'un métal en contrôlant ce cycle en trois étapes, dictant ainsi ses propriétés mécaniques finales.

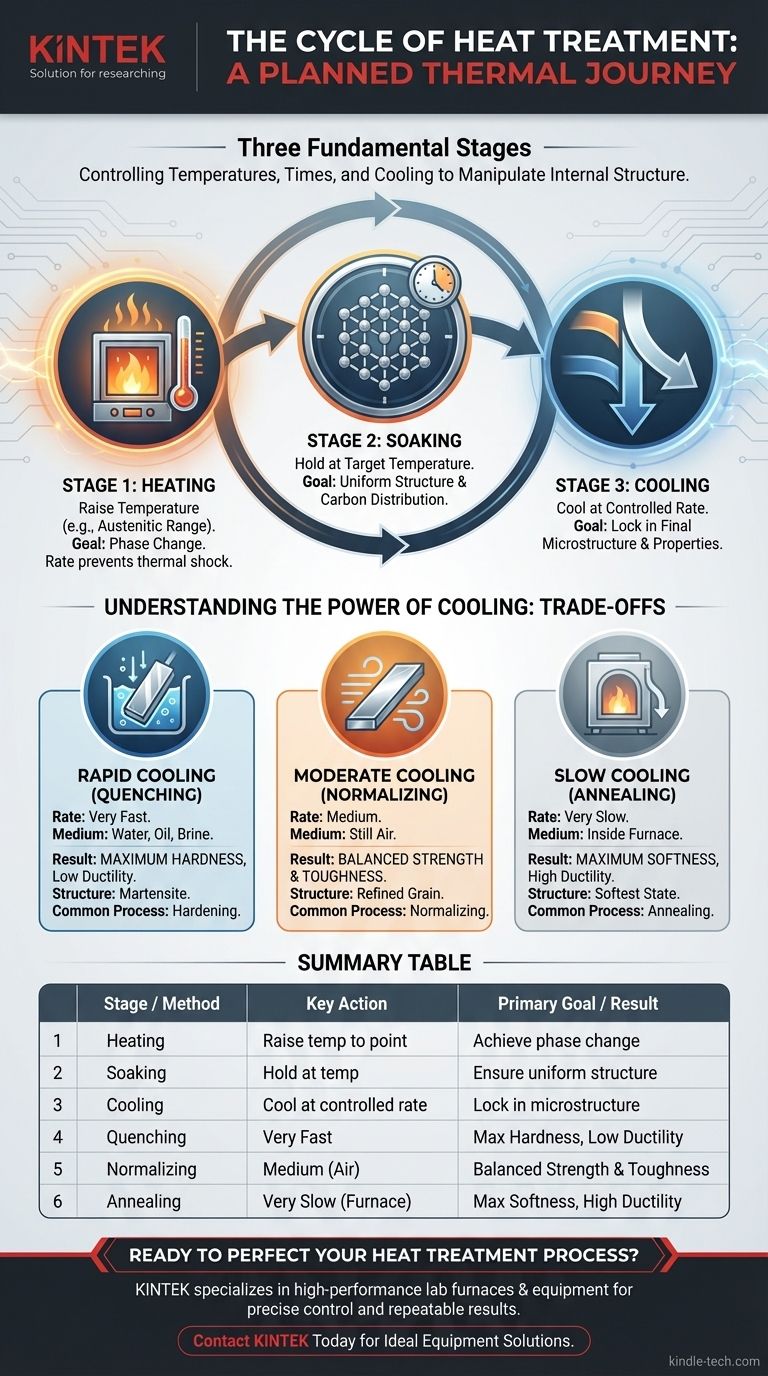

Les trois étapes d'un cycle de traitement thermique

Comprendre ce cycle est essentiel pour comprendre comment nous pouvons modifier le comportement d'un matériau. Chaque étape a un but distinct et critique dans la transformation globale du métal.

Étape 1 : Chauffage à une température cible

Le cycle commence par le chauffage du matériau de manière contrôlée, souvent dans un four. L'objectif est d'élever sa température au-dessus d'un point de transformation critique.

Pour les aciers, cela signifie généralement un chauffage dans la plage austénitique, une phase à haute température où la structure cristalline du fer change et peut dissoudre le carbone plus efficacement. La vitesse de chauffage est importante pour éviter les chocs thermiques et les fissures.

Étape 2 : Maintien en température

Une fois la température cible atteinte, le matériau est "maintenu" à cette température pendant une durée spécifique. Ce n'est pas une période d'attente passive.

Pendant le maintien, la structure interne du métal devient uniforme. Comme noté dans des processus comme la normalisation, cette étape permet à des éléments comme le carbone de se répartir uniformément dans le matériau et garantit que la pièce entière a subi la transformation de phase souhaitée.

Étape 3 : Refroidissement à une vitesse contrôlée

C'est sans doute l'étape la plus critique, car la vitesse de refroidissement fixe la microstructure finale et détermine ainsi les propriétés du métal. Des vitesses de refroidissement différentes produisent des résultats très différents.

Par exemple, le processus de normalisation implique le refroidissement de l'acier à l'air ambiant. Cette vitesse de refroidissement modérée affine la structure cristalline, créant un matériau plus résistant et plus tenace que dans son état non traité.

Comprendre les compromis : le pouvoir du refroidissement

Le choix de la méthode de refroidissement introduit un compromis fondamental, généralement entre la dureté et la ductilité (la capacité à se déformer sans se rompre).

Refroidissement rapide (Trempe)

La trempe implique un refroidissement très rapide du métal en le submergeant dans un milieu comme l'eau, l'huile ou la saumure. Ce refroidissement rapide emprisonne la structure cristalline dans un état dur et cassant (comme la martensite dans l'acier).

Le résultat est une dureté maximale et une résistance à l'usure, mais cela se fait au détriment d'une ductilité significativement réduite et de contraintes internes élevées.

Refroidissement modéré (Normalisation)

Comme mentionné, la normalisation utilise l'air ambiant comme milieu de refroidissement. C'est plus lent que la trempe mais plus rapide que de le laisser refroidir dans un four.

Cette méthode offre un résultat équilibré : une structure granulaire raffinée avec une bonne résistance et ténacité, soulageant les contraintes internes qui ont pu s'accumuler lors des processus de fabrication comme le forgeage ou le laminage.

Refroidissement lent (Recuit)

Le recuit implique de refroidir le matériau aussi lentement que possible, souvent en éteignant simplement le four et en laissant la pièce refroidir avec lui pendant de nombreuses heures.

Cela produit l'état le plus mou et le plus ductile possible pour le métal. Il est idéal pour faciliter l'usinage ou le formage d'un matériau, mais il en résulte la résistance et la dureté les plus faibles.

Faire le bon choix pour votre objectif

Le cycle de traitement thermique correct dépend entièrement de l'application finale du composant.

- Si votre objectif principal est une dureté maximale et une résistance à l'usure : Utilisez un cycle de durcissement qui implique une trempe rapide dans l'eau ou l'huile.

- Si votre objectif principal est d'affiner la structure et d'améliorer la ténacité après fabrication : Utilisez un cycle de normalisation avec un refroidissement modéré à l'air.

- Si votre objectif principal est d'obtenir une malléabilité maximale pour un usinage facile : Utilisez un cycle de recuit avec un refroidissement très lent à l'intérieur d'un four.

En fin de compte, maîtriser le traitement thermique consiste à comprendre comment manipuler ce cycle en trois étapes pour dicter les performances finales du métal.

Tableau récapitulatif :

| Étape | Action clé | Objectif principal |

|---|---|---|

| 1. Chauffage | Élever la température à un point spécifique | Réaliser un changement de phase (par exemple, austénite dans l'acier) |

| 2. Maintien | Maintenir à la température cible | Assurer une structure et une composition uniformes |

| 3. Refroidissement | Refroidir à une vitesse contrôlée | Fixer la microstructure et les propriétés finales |

| Méthode de refroidissement | Vitesse | Propriétés résultantes | Processus courant |

|---|---|---|---|

| Rapide (Trempe) | Très rapide | Dureté maximale, faible ductilité | Durcissement |

| Modéré (Air) | Moyenne | Résistance et ténacité équilibrées | Normalisation |

| Lent (Four) | Très lent | Malléabilité maximale, haute ductilité | Recuit |

Prêt à perfectionner votre processus de traitement thermique ?

Choisir le bon cycle est essentiel pour obtenir les propriétés mécaniques précises que vos composants exigent. Le four que vous utilisez est le cœur de ce parcours thermique contrôlé.

KINTEK est spécialisé dans les fours de laboratoire et les équipements haute performance conçus pour des applications de traitement thermique exigeantes. Que vous durcissiez, normalisiez ou recuisiez, nos solutions offrent le contrôle précis de la température et le chauffage uniforme essentiels pour des résultats reproductibles.

Laissez-nous vous aider à libérer tout le potentiel de vos matériaux.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir l'équipement idéal pour vos cycles de traitement thermique.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment refroidir un four à moufle ? Assurer la sécurité et maximiser la durée de vie de l'équipement

- Le point de fusion change-t-il jamais ? Découvrez les secrets de la pression et de la pureté

- Lorsque nous chauffons un anneau métallique, se dilate-t-il ou se comprime-t-il ? Le trou s'agrandit, il ne rétrécit pas.

- Quel est le matériau intérieur d'un four à moufle ? Choisissez le bon revêtement pour votre application

- Que se passe-t-il dans le four à moufle ? Obtenez un traitement pur et uniforme à haute température