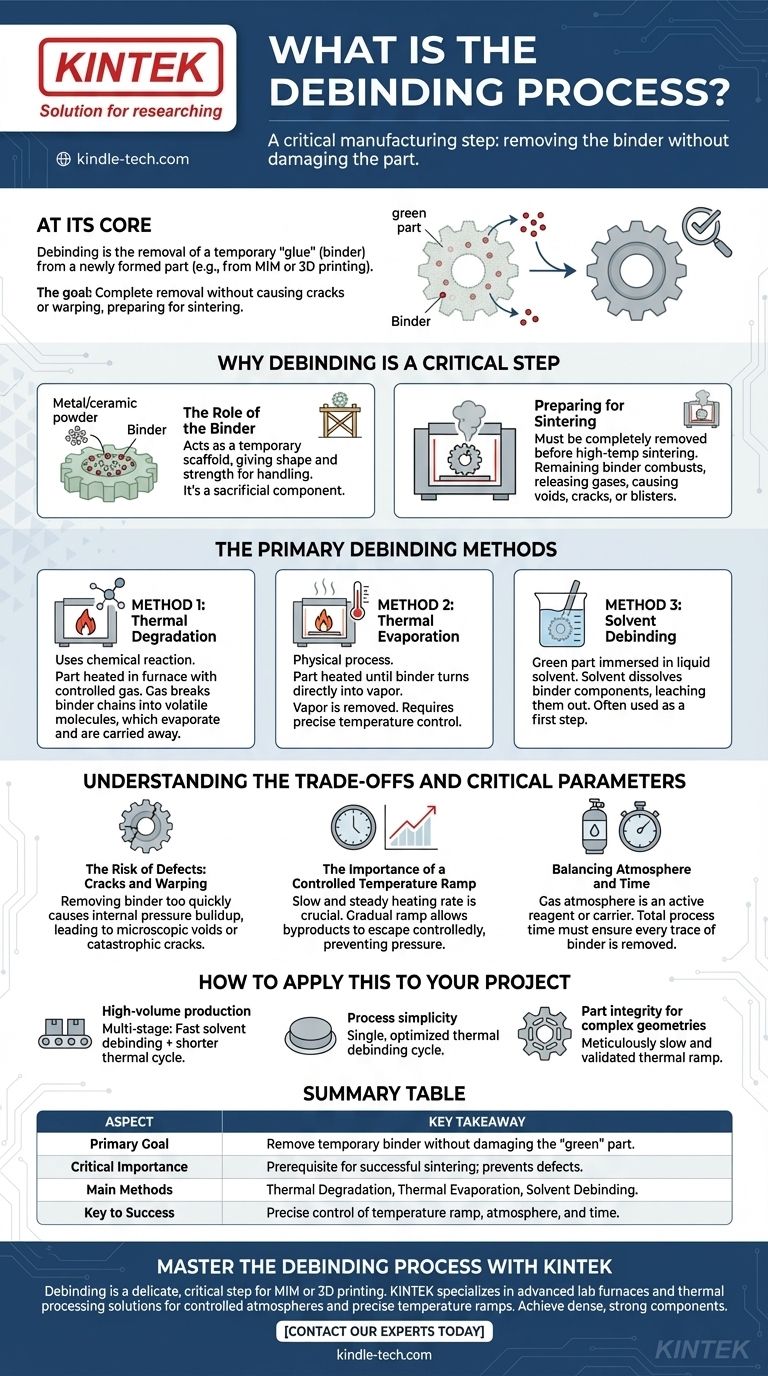

À la base, le déliantage est l'étape de fabrication critique où une « colle » temporaire, connue sous le nom de liant, est retirée d'une pièce nouvellement formée. Ce processus est essentiel pour les pièces fabriquées par des méthodes telles que le moulage par injection de métal (MIM) ou certains types d'impression 3D, ouvrant la voie à la phase de renforcement finale connue sous le nom de frittage. L'objectif est d'éliminer complètement ce liant sans causer de dommages, tels que des fissures ou des déformations, à la pièce fragile.

Le déliantage ne consiste pas simplement à retirer un matériau ; c'est un processus de déconstruction contrôlé avec précision. La méthode et les paramètres — température, atmosphère et temps — doivent être soigneusement équilibrés pour préserver l'intégrité de la pièce avant qu'elle n'acquière sa résistance finale.

Pourquoi le déliantage est une étape critique

Le rôle du liant

Dans des processus comme le MIM, une poudre métallique ou céramique fine est mélangée à un liant polymère. Ce mélange est ensuite moulé dans la forme désirée, créant ce qu'on appelle une « pièce verte ».

Le liant agit comme un échafaudage temporaire, donnant à la pièce verte sa forme et une résistance suffisante pour être manipulée. Cependant, c'est un composant sacrificiel qui n'a aucune utilité dans le produit final.

Préparation au frittage

Avant que la pièce puisse être chauffée à haute température pour fusionner les particules de poudre (frittage), le liant doit être complètement retiré.

Si du liant subsiste, il peut se combuster ou se décomposer de manière incontrôlée pendant le frittage, libérant des gaz qui créent des vides, des fissures ou des cloques dans la pièce finale. Un déliantage réussi est une condition préalable à un composant dense, solide et dimensionnellement précis.

Les principales méthodes de déliantage

Il existe trois stratégies principales pour éliminer un liant, qui peuvent être utilisées seules ou en combinaison. Le choix dépend du matériau du liant, de la géométrie de la pièce et des exigences de production.

Méthode 1 : Dégradation thermique

Cette méthode utilise une réaction chimique pour décomposer le liant. La pièce est chauffée dans un four avec une atmosphère gazeuse contrôlée.

Le gaz réagit avec les chaînes polymères du liant, les décomposant en molécules plus petites et plus volatiles. Ces molécules plus petites s'évaporent ensuite et sont emportées par le flux de gaz du four.

Méthode 2 : Évaporation thermique

Il s'agit d'un processus physique plutôt que chimique. La pièce est chauffée à une température à laquelle le liant lui-même se vaporise directement.

Cette vapeur est ensuite retirée du four. Cette méthode est plus simple mais nécessite un contrôle de température extrêmement précis pour éviter qu'elle ne se produise trop rapidement.

Méthode 3 : Déliantage par solvant

Dans cette approche, la pièce verte est immergée dans un solvant liquide. Le solvant est spécifiquement choisi pour dissoudre un ou plusieurs composants du système de liant.

Ce processus lessive le liant de la pièce. Le déliantage par solvant est souvent utilisé comme première étape pour éliminer la majeure partie du liant, suivie d'une étape de déliantage thermique pour éliminer le reste.

Comprendre les compromis et les paramètres critiques

Le déliantage est un équilibre délicat. Une exécution inappropriée est l'une des sources les plus courantes de défaillance des pièces.

Le risque de défauts : fissures et déformations

Le plus grand danger pendant le déliantage est d'enlever le liant trop rapidement. Si le liant s'évapore ou se dégrade plus rapidement à la surface qu'au cœur, une pression interne immense peut s'accumuler.

Cette différence de pression peut facilement entraîner des défauts, allant de vides internes microscopiques à des fissures catastrophiques et des déformations altérant la pièce.

L'importance d'une montée en température contrôlée

Pour éviter les défauts, une vitesse de chauffage lente et constante est cruciale, surtout au début du cycle thermique.

Une montée en température progressive permet aux sous-produits du liant de s'échapper de la pièce à un rythme contrôlé, empêchant l'accumulation de pression. Le profil exact de température, de pression et de débit de gaz doit être soigneusement étudié pour la pièce et le système de liant spécifiques.

Équilibrer l'atmosphère et le temps

L'atmosphère gazeuse dans le four n'est pas seulement un élément passif ; elle peut être un réactif actif dans la dégradation ou un transporteur pour évacuer la vapeur.

Le temps total du processus, ou temps de recuit, doit être suffisamment long pour garantir que toute trace de liant a été retirée des sections les plus profondes de la pièce. Se précipiter dans cette étape compromettra le produit final.

Comment appliquer cela à votre projet

Le choix d'une stratégie de déliantage nécessite d'aligner la méthode avec vos objectifs de fabrication principaux.

- Si votre objectif principal est la production à haut volume : Un processus en plusieurs étapes, commençant par un déliantage rapide par solvant pour éliminer la majorité du liant, suivi d'un cycle thermique plus court, est souvent le plus efficace.

- Si votre objectif principal est la simplicité du processus : Un cycle de déliantage thermique unique et soigneusement optimisé peut être efficace, éliminant le besoin de solvants chimiques et d'étapes de manipulation supplémentaires.

- Si votre objectif principal est l'intégrité de la pièce pour des géométries complexes : Votre priorité non négociable doit être une montée en température méticuleusement lente et validée pour garantir que le liant s'échappe uniformément sans provoquer de contrainte.

Maîtriser le processus de déliantage est fondamental pour libérer tout le potentiel de la fabrication avancée à base de poudre.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Objectif principal | Retirer le liant temporaire sans endommager la pièce « verte » fragile. |

| Importance critique | Condition préalable à un frittage réussi ; prévient les vides, les fissures et les cloques. |

| Méthodes principales | Dégradation thermique, Évaporation thermique et Déliantage par solvant. |

| Clé du succès | Contrôle précis de la montée en température, de l'atmosphère et du temps pour éviter les défauts. |

Maîtrisez le processus de déliantage avec KINTEK

Le déliantage est une étape délicate et critique qui peut faire ou défaire votre projet de moulage par injection de métal (MIM) ou d'impression 3D. Assurer une élimination complète du liant sans provoquer de fissures ou de déformations nécessite un contrôle thermique précis et l'équipement adéquat.

KINTEK se spécialise dans les fours de laboratoire avancés et les solutions de traitement thermique conçues pour les exigences rigoureuses du déliantage et du frittage. Nos équipements fournissent les atmosphères contrôlées et les rampes de température précises nécessaires pour préserver l'intégrité des pièces et obtenir des composants finaux denses et solides.

Laissez-nous vous aider à optimiser votre processus pour des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la teneur énergétique du biofioul ? Libérer le potentiel du carburant dérivé de la biomasse

- Quelle fonction l'équipement de traitement thermique remplit-il dans le recyclage des Vitrimères ? Transformer les déchets statiques en ressources renouvelables

- Qu'est-ce qu'un métal fritté ? Un guide sur les pièces métalliques complexes et à haute résistance

- Qu'est-ce que le dépôt en chimie environnementale ? Comprendre comment la pollution atmosphérique nuit aux écosystèmes

- Quel est le mécanisme de la pulvérisation cathodique RF ? Libérez le pouvoir de déposer des matériaux isolants

- Comment l'isolat de THC est-il extrait ? Un guide du raffinage du cannabis de haute pureté

- Quel est l'objectif du pulvérisation cathodique réactive ? Synthétiser des films minces composés haute performance

- Comment un rotavap fonctionne-t-il pour éliminer le solvant ? Maîtrisez l'évaporation douce et efficace des solvants