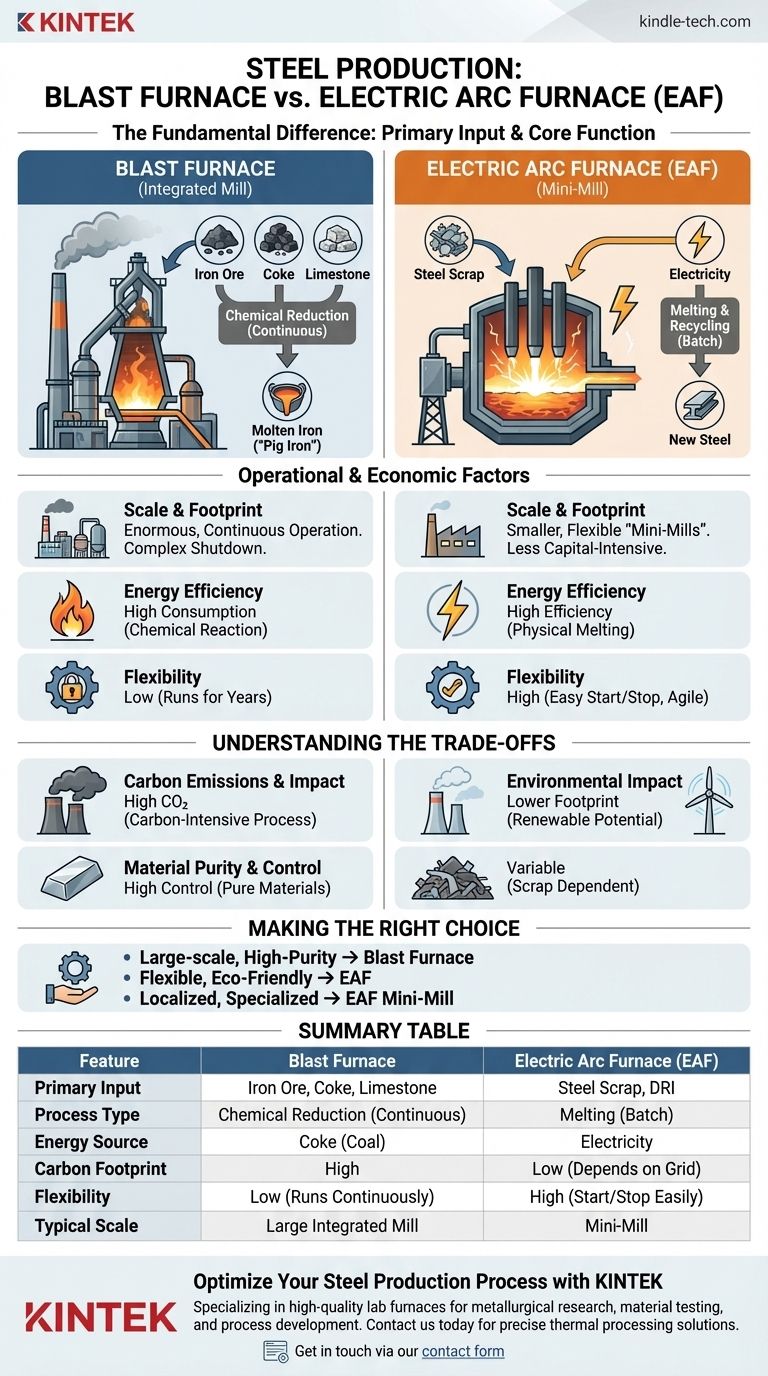

La différence fondamentale entre un haut fourneau et un four à arc électrique (FAE) réside dans leur matière première principale et leur fonction essentielle. Un haut fourneau utilise des matières premières comme le minerai de fer, le coke et le calcaire pour produire de la fonte en fusion, qui est ensuite convertie en acier. En revanche, un FAE utilise principalement l'électricité pour faire fondre de la ferraille d'acier existante, agissant ainsi comme une installation de recyclage massive.

Le choix entre ces deux méthodes représente une décision stratégique fondamentale dans l'industrie sidérurgique. Il dicte l'ensemble de la chaîne d'approvisionnement, de l'approvisionnement en matières premières et de la consommation d'énergie à l'investissement en capital et à l'empreinte environnementale.

La distinction essentielle : matière première et processus

La différence la plus critique entre les deux technologies est ce qu'elles consomment pour fabriquer de l'acier. Ce seul facteur influence presque tous les autres aspects de leur fonctionnement.

Le haut fourneau : créer à partir de minerai brut

Un haut fourneau est le cœur d'une aciérie intégrée traditionnelle. Son but est de réaliser une réduction chimique du minerai de fer en une fonte en fusion à haute teneur en carbone, connue sous le nom de "fonte brute" ou "fonte en gueuses".

Ce processus nécessite un approvisionnement continu en coke (un combustible à haute teneur en carbone dérivé du charbon), en minerai de fer et en calcaire, qui sont chauffés à des températures extrêmes. Le coke agit à la fois comme source de combustible et comme agent réducteur qui élimine l'oxygène du minerai.

Le four à arc électrique : recycler l'acier existant

Un FAE fonctionne sur un principe fondamentalement différent. Sa matière première principale est la ferraille d'acier, bien qu'il puisse également utiliser du fer de réduction directe (DRI) ou de la fonte liquide pour compléter la charge.

Le FAE utilise de massives électrodes en graphite pour faire passer un courant électrique à travers le métal, créant un arc. Cet arc génère une chaleur intense qui fait fondre la ferraille, laquelle est ensuite affinée et coulée en nouvel acier. Cette méthode est essentiellement un processus de recyclage à grande échelle.

Facteurs opérationnels et économiques

La différence de matières premières entraîne des distinctions opérationnelles et économiques significatives.

Échelle et empreinte

Les hauts fourneaux sont d'énormes structures qui doivent fonctionner en continu pendant des années et font partie d'aciéries intégrées tentaculaires. L'arrêt d'un haut fourneau est une entreprise incroyablement complexe et coûteuse.

Les FAE sont beaucoup plus petits et plus flexibles. Cela permet la création de "mini-aciéries", qui sont moins gourmandes en capital et peuvent être construites plus près des sources de ferraille et des clients finaux.

Efficacité énergétique

Le processus FAE est nettement plus économe en énergie que la voie du haut fourneau. Un FAE n'a besoin que de faire fondre la ferraille d'acier, un changement physique.

Un haut fourneau doit dépenser d'énormes quantités d'énergie — principalement en brûlant du coke — pour entraîner la réaction chimique qui convertit le minerai de fer en fer.

Flexibilité de production

Les FAE peuvent être démarrés et arrêtés relativement facilement, ce qui permet aux producteurs de s'adapter aux fluctuations des coûts de l'électricité et de la demande du marché. Ce processus par lots offre un niveau d'agilité impossible pour un haut fourneau fonctionnant en continu.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; elles répondent à des besoins du marché différents et présentent des avantages et des inconvénients distincts.

Émissions de carbone et impact environnemental

C'est un différenciateur moderne essentiel. Le processus du haut fourneau est intrinsèquement gourmand en carbone car il repose sur le coke pour réduire le minerai de fer, libérant de grands volumes de CO₂.

Le processus FAE a une empreinte carbone directe beaucoup plus faible. Son impact environnemental est principalement lié à la source de son électricité. Lorsqu'il est alimenté par des énergies renouvelables, un FAE peut produire de l'acier avec de très faibles émissions.

Pureté et contrôle des matériaux

La voie intégrée commençant par un haut fourneau offre un contrôle très précis sur la chimie finale de l'acier car elle commence avec des matières premières pures.

La qualité de l'acier FAE dépend fortement de la qualité de la ferraille entrante. Les éléments résiduels de la ferraille (comme le cuivre) peuvent être difficiles à éliminer et peuvent être indésirables dans certaines nuances d'acier de haute spécification.

Faire le bon choix pour votre objectif

Le choix entre ces technologies dépend entièrement des objectifs stratégiques du producteur d'acier.

- Si votre objectif principal est la production à grande échelle de nuances d'acier de haute pureté à partir de matériaux vierges : Le haut fourneau traditionnel et l'aciérie intégrée restent la voie établie.

- Si votre objectif principal est une production flexible et à moindre coût avec une empreinte environnementale significativement plus faible : Le four à arc électrique est le choix moderne et très efficace.

- Si votre objectif principal est de construire une opération sidérurgique localisée ou spécialisée : La "mini-aciérie" basée sur le FAE est le seul modèle économiquement viable.

En fin de compte, comprendre cette distinction est crucial pour appréhender la dynamique économique, logistique et environnementale de l'industrie sidérurgique mondiale.

Tableau récapitulatif :

| Caractéristique | Haut fourneau | Four à arc électrique (FAE) |

|---|---|---|

| Intrant principal | Minerai de fer, Coke, Calcaire | Ferraille d'acier, DRI |

| Type de processus | Réduction chimique (Continue) | Fusion (Par lots) |

| Source d'énergie | Coke (Charbon) | Électricité |

| Empreinte carbone | Élevée | Faible (Dépend du réseau) |

| Flexibilité | Faible (Fonctionne en continu) | Élevée (Démarrage/Arrêt facile) |

| Échelle typique | Grande aciérie intégrée | Mini-aciérie |

Optimisez votre processus de production d'acier avec KINTEK

Que vous soyez impliqué dans la recherche métallurgique, les essais de matériaux ou le développement de processus, la compréhension de la technologie des fours est essentielle. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, y compris les fours pour l'analyse, le traitement thermique et la préparation d'échantillons. Nous servons les laboratoires et les installations de R&D qui nécessitent des solutions de traitement thermique précises.

Notre expertise peut vous aider à :

- Sélectionner le bon four pour vos besoins spécifiques en R&D ou en contrôle qualité.

- Améliorer l'efficacité et la précision de vos processus thermiques.

- Accéder à des équipements fiables adaptés à l'industrie de l'acier et des métaux.

Contactez-nous dès aujourd'hui pour discuter de la façon dont les solutions de KINTEK peuvent soutenir les objectifs de votre laboratoire. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à moufle de 1700℃ pour laboratoire

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quel matériau pour les tubes de four ? Choisir le bon matériau pour un succès à haute température

- Quelle est la température élevée d'un four tubulaire ? Débloquez le bon modèle pour votre application

- Quels sont les avantages d'un four tubulaire ? Obtenez une uniformité et un contrôle supérieurs de la température