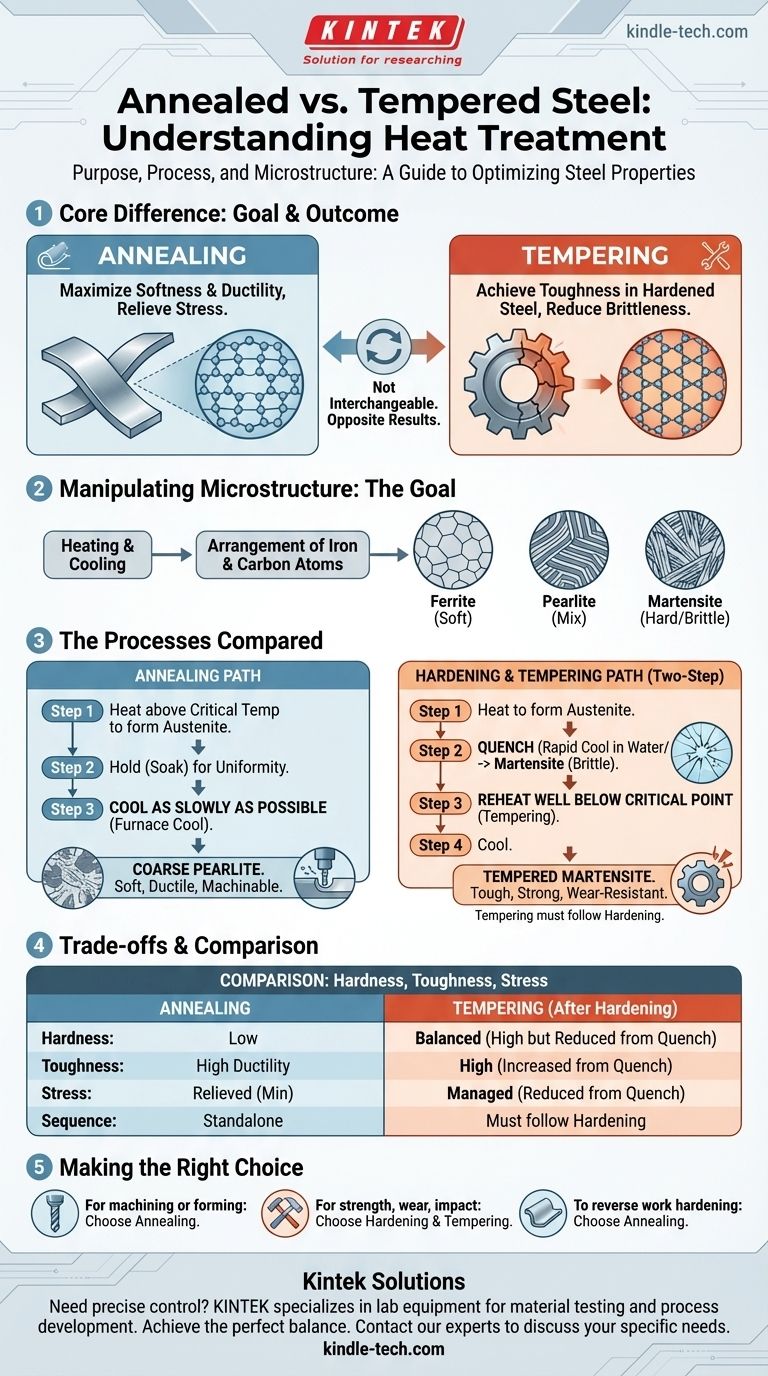

Au fond, la différence réside dans l'objectif et le résultat. Le recuit est un processus de traitement thermique utilisé pour rendre l'acier aussi mou, ductile et usinable que possible en relâchant les contraintes internes. En revanche, le revenu est un processus effectué après le durcissement de l'acier pour réduire sa fragilité et augmenter sa ténacité, obtenant ainsi un équilibre fonctionnel entre dureté et durabilité. Ils ne sont pas interchangeables ; en fait, ils produisent des résultats presque opposés.

La distinction fondamentale réside dans leurs objectifs : le recuit vise une douceur maximale et une relaxation des contraintes, rendant l'acier facile à travailler. Le revenu vise à créer de la ténacité dans un acier déjà durci — et donc fragile — le rendant durable pour l'usage.

L'objectif du traitement thermique : manipuler la microstructure

Pour comprendre ces processus, vous devez d'abord comprendre que le traitement thermique est l'art de contrôler la structure cristalline interne, ou microstructure, de l'acier. Différentes structures produisent des propriétés mécaniques très différentes.

Les blocs de construction cristallins de l'acier

Les propriétés de l'acier sont dictées par l'agencement de ses atomes de fer et de carbone. Le chauffage et le refroidissement d'une pièce modifient cet agencement. Les structures clés sont la ferrite (douce et ductile), la perlite (un mélange de ferrite et de carbure de fer dur) et la martensite (une structure très tendue, très dure et fragile).

Le but d'un cycle thermique

Chaque processus de traitement thermique suit un cycle thermique : chauffage à une température spécifique, maintien pendant une période (maintien en température), et refroidissement à une vitesse contrôlée. La vitesse de refroidissement est le facteur le plus critique pour déterminer la microstructure finale et, par conséquent, les propriétés de l'acier.

Le Recuit : La voie vers la douceur maximale

Le recuit est un processus conçu pour amener l'acier dans son état le plus stable et sans contrainte. Ceci est souvent fait pour préparer le matériau aux étapes de fabrication ultérieures.

Le processus de recuit expliqué

L'acier est chauffé au-dessus de sa température de transformation critique, où sa microstructure se transforme en un état uniforme appelé austénite. Après avoir été maintenu à cette température pour assurer l'uniformité, il est refroidi aussi lentement que possible, souvent en le laissant refroidir dans le four pendant de nombreuses heures, voire des jours.

La microstructure résultante : Perlite grossière

Ce refroidissement extrêmement lent permet à la structure atomique de se réorganiser dans son état d'énergie le plus bas, généralement la perlite grossière. Cette structure présente une très faible contrainte interne et dureté, résultant en un acier doux, très ductile et facile à usiner ou à former.

Quand utiliser le recuit

Le recuit est utilisé pour relâcher les contraintes dues au travail antérieur (comme le laminage à froid ou le forgeage), améliorer l'usinabilité avant les opérations de coupe, ou adoucir une pièce pour permettre une déformation plastique étendue, telle que l'emboutissage profond.

Durcissement et Revenu : La voie en deux étapes vers la ténacité

Le revenu ne peut être compris de manière isolée. C'est l'étape secondaire obligatoire d'un processus en deux parties conçu pour créer une pièce finie à la fois dure et tenace.

Étape 1 : Trempe pour une dureté maximale

D'abord, l'acier est chauffé au-dessus de sa température critique pour former de l'austénite, tout comme dans le recuit. Cependant, il est ensuite refroidi aussi rapidement que possible en le trempant dans un milieu tel que l'eau, l'huile ou l'air.

La microstructure résultante : Martensite

Ce refroidissement rapide piège les atomes de carbone dans une structure cristalline très tendue et déformée connue sous le nom de martensite. La martensite est extrêmement dure et résistante à l'usure, mais aussi incroyablement fragile, comme le verre. Une pièce qui n'est que durcie est souvent trop fragile pour toute application pratique.

Étape 2 : Revenu pour réduire la fragilité

Pour corriger cette fragilité, la pièce durcie est réchauffée à une température beaucoup plus basse, bien en dessous de son point critique. Elle est maintenue à cette température pendant un temps défini, puis refroidie. La température précise est cruciale, car elle dicte l'équilibre final des propriétés.

La microstructure résultante : Martensite revenue

Ce réchauffage permet à certains atomes de carbone de précipiter, soulageant les contraintes internes extrêmes de la martensite. Le résultat est la martensite revenue, une microstructure raffinée qui sacrifie une petite quantité de dureté pour un gain significatif en ténacité — la capacité d'absorber les chocs et de résister à la rupture.

Comprendre les compromis : Une comparaison directe

Choisir entre ces processus nécessite une compréhension claire de leurs effets opposés.

Dureté contre Ténacité

Le recuit maximise la douceur et la ductilité au détriment de la dureté et de la résistance. Il crée un matériau facile à façonner.

Le revenu confère de la ténacité à un matériau préalablement durci. Plus la température de revenu est élevée, plus la dureté est sacrifiée pour une augmentation de la ténacité.

Contrainte interne

Le recuit est un processus de relaxation des contraintes. Son objectif principal est d'éliminer autant de contraintes internes que possible.

Le durcissement (trempe) induit d'énormes contraintes internes. La fonction du revenu est de gérer et de réduire ces contraintes à un niveau fonctionnel, empêchant une défaillance catastrophique.

Séquence du processus

Le recuit est un processus autonome. Une pièce peut être recuite et considérée comme finie pour son objectif (par exemple, prête pour l'usinage).

Le revenu n'est jamais un processus autonome. Il est fondamentalement lié et doit suivre un cycle de durcissement (trempe). Vous ne pouvez pas revenir un acier doux et non durci.

Faire le bon choix pour votre application

Votre choix de traitement thermique doit être directement aligné sur les exigences de performance finales du composant.

- Si votre objectif principal est de préparer l'acier pour l'usinage ou le formage à froid intensif : Le recuit est le processus correct pour maximiser la douceur et relâcher les contraintes internes.

- Si votre objectif principal est de créer une pièce finale solide, résistante à l'usure et capable de résister aux chocs : Le durcissement suivi du revenu est la séquence en deux étapes requise pour obtenir la ténacité nécessaire.

- Si votre objectif principal est d'inverser les effets de l'écrouissage dû à un processus tel que le pliage ou l'estampage : Le recuit est ce dont vous avez besoin pour restaurer la ductilité en vue d'un travail ultérieur ou pour prévenir la fissuration.

En fin de compte, comprendre le but distinct de chaque traitement thermique vous permet de dicter précisément la performance finale d'un composant en acier.

Tableau récapitulatif :

| Processus | Objectif | Action clé | Propriété résultante |

|---|---|---|---|

| Recuit | Maximiser la douceur et la ductilité | Chauffer et refroidir très lentement | Acier doux, usinable, sans contrainte |

| Durcissement et Revenu | Atteindre la ténacité et la durabilité | Durcir (tremper) puis revenir (réchauffer) | Acier tenace, résistant, résistant à l'usure |

Besoin d'un contrôle précis des propriétés de votre acier ? Le bon traitement thermique est essentiel pour la performance. KINTEK est spécialisée dans l'équipement de laboratoire et les consommables nécessaires aux tests de matériaux et au développement de processus. Que vous recherchiez de nouveaux alliages ou que vous assuriez le contrôle qualité, nos solutions vous aident à obtenir l'équilibre parfait entre dureté, résistance et ténacité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire.

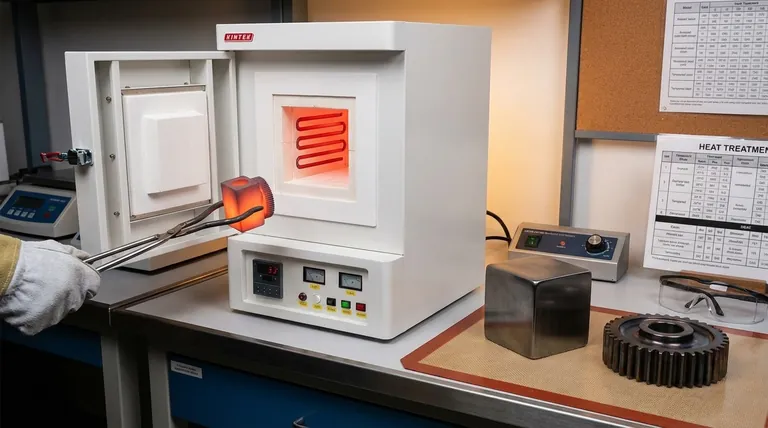

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est le métal le plus couramment utilisé pour la forge ? Commencez par l'acier doux pour réussir votre forgeage

- Le métal se dilate-t-il sous l'effet de la chaleur ou se contracte-t-il sous l'effet du froid ? L'explication scientifique de la dilatation thermique

- Qu'est-ce que le calcination dans un four à moufle ? Un guide pour l'analyse précise de la teneur inorganique

- Lorsque nous chauffons un anneau métallique, se dilate-t-il ou se comprime-t-il ? Le trou s'agrandit, il ne rétrécit pas.

- Comment la teneur en cendres est-elle déterminée dans un four à moufle ? Maîtriser la méthode d'analyse gravimétrique