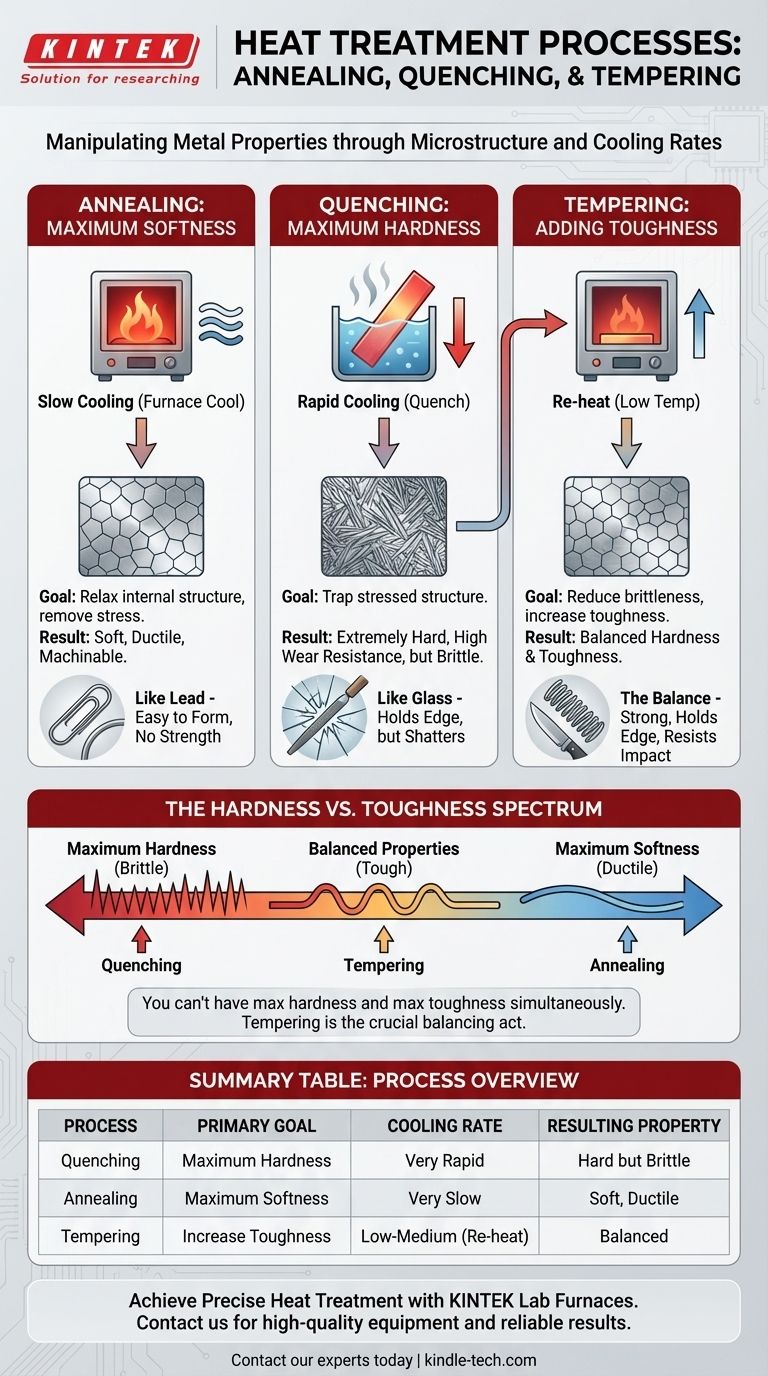

En bref, ce sont trois processus de traitement thermique distincts utilisés pour manipuler les propriétés physiques d'un métal. La trempe refroidit rapidement le métal pour le rendre extrêmement dur et cassant. Le recuit utilise un processus de refroidissement très lent pour rendre le métal aussi mou et malléable que possible. Le revenu est un processus de chauffage secondaire, à basse température, effectué après la trempe pour réduire la fragilité et augmenter la ténacité.

La différence fondamentale n'est pas seulement le processus, mais l'objectif. Le recuit et la trempe représentent les extrémités opposées du spectre de dureté, tandis que le revenu est l'acte d'équilibrage critique utilisé pour obtenir une combinaison utile de dureté et de ténacité dans une pièce finie.

L'objectif : contrôler la microstructure d'un métal

Pour comprendre ces processus, vous devez d'abord comprendre que vous ne faites pas que chauffer et refroidir du métal, vous réarrangez fondamentalement sa structure cristalline interne, connue sous le nom de microstructure.

Qu'est-ce que la microstructure ?

Imaginez la structure interne d'un métal comme étant constituée de différents types de blocs de construction (cristaux). La taille, la forme et le type de ces blocs déterminent les propriétés du métal.

Des processus comme la trempe et le recuit sont conçus pour contrôler la formation de ces blocs. Pour l'acier, cela signifie contrôler des structures comme la martensite dure ou la ferrite molle.

Le rôle de la température et de la vitesse de refroidissement

Les deux principaux leviers que nous pouvons actionner sont la température maximale à laquelle le métal est chauffé et, surtout, la vitesse à laquelle il refroidit.

Un changement de vitesse de refroidissement peut faire la différence entre une pièce suffisamment molle pour être pliée à la main et une pièce suffisamment dure pour couper du verre.

Une analyse détaillée de chaque processus

Bien que souvent discutés ensemble, ces trois processus aboutissent à des résultats très différents et sont utilisés à différentes étapes de la fabrication.

Trempe : pour une dureté maximale

La trempe consiste à chauffer un métal (comme l'acier) à haute température, puis à le refroidir avec une rapidité extrême. Cela se fait généralement en plongeant le métal chaud dans un liquide comme de l'eau, de l'huile ou de la saumure.

Ce refroidissement rapide piège la structure cristalline du métal dans un état hautement contraint et désorganisé appelé martensite. Cette structure est incroyablement dure mais aussi très cassante.

Le but principal de la trempe est de créer une pièce avec une résistance élevée à l'usure et la capacité de conserver un tranchant aiguisé.

Recuit : pour une douceur et une usinabilité maximales

Le recuit est l'opposé de la trempe. Le métal est chauffé à une température élevée similaire, mais il est ensuite refroidi aussi lentement que possible, souvent en le laissant refroidir pendant la nuit à l'intérieur du four isolé.

Ce refroidissement lent donne à la structure cristalline le temps de se former dans l'état le plus détendu, ordonné et à faible énergie possible. Il en résulte un métal très doux, ductile et exempt de contraintes internes.

Le but du recuit est de rendre un métal facile à travailler. Il est effectué pour faciliter l'usinage, le formage ou l'estampage, ou pour "réinitialiser" une pièce de métal qui est devenue écrouie.

Revenu : pour ajouter de la ténacité à l'acier trempé

Le revenu est un processus secondaire qui n'est effectué qu'après qu'une pièce a été trempée. Une pièce entièrement trempée est souvent trop cassante pour une utilisation pratique et se briserait sous l'impact.

La pièce trempée est réchauffée à une température beaucoup plus basse (par exemple, 200-600°C ou 400-1100°F) et maintenue pendant un temps spécifique avant d'être refroidie.

Ce processus échange une petite partie de la dureté extrême obtenue pendant la trempe contre une augmentation significative de la ténacité (la capacité à résister à la fracture et à l'impact). La dureté finale est précisément contrôlée par la température de revenu.

Comprendre les compromis : le spectre dureté vs ténacité

Vous ne pouvez pas avoir une dureté maximale et une ténacité maximale en même temps. Chaque traitement thermique est un choix le long de ce spectre.

La fragilité de l'acier trempé

Une pièce qui n'est que trempée est comme du verre. Elle peut être incroyablement dure et résistante aux rayures, mais elle se brisera si elle tombe ou est frappée. Une lime en est un bon exemple ; elle est très dure mais se cassera si vous essayez de la plier.

La douceur de l'acier recuit

Une pièce recuite est comme du plomb. Elle est extrêmement facile à plier et à former, mais elle n'a aucune résistance, ne peut pas conserver un tranchant et ne résistera pas à l'usure. Un simple trombone est essentiellement dans un état recuit.

Le revenu comme acte d'équilibrage

Le revenu est la façon de rendre une pièce durcie utile. Il permet d'ajuster les propriétés exactes nécessaires pour le travail. Une lame de couteau est trempée puis revenue pour être suffisamment dure pour conserver un tranchant mais suffisamment tenace pour ne pas s'écailler. Un ressort est revenu à une température plus élevée pour être moins dur mais beaucoup plus tenace et plus flexible.

Choisir le bon processus pour votre objectif

Le processus que vous choisissez dépend entièrement de la fonction prévue du composant final.

- Si votre objectif principal est une dureté maximale pour l'usure ou la coupe : Vous tremperez la pièce, suivie d'un revenu à basse température pour soulager le pire de la fragilité.

- Si votre objectif principal est la ténacité et la résistance aux chocs : Vous tremperez la pièce, suivie d'un revenu à plus haute température pour sacrifier plus de dureté en échange d'un gain significatif de ténacité.

- Si votre objectif principal est l'usinabilité ou la formabilité : Vous recuirez entièrement la matière première avant de commencer à la couper ou à la façonner.

- Si votre objectif principal est simplement de soulager les contraintes internes dues au soudage ou à l'usinage intensif : Vous utiliserez une sous-catégorie spécifique de recuit connue sous le nom de détente, qui utilise des températures plus basses.

Maîtriser ces processus est la clé pour libérer tout le potentiel d'un métal pour toute application donnée.

Tableau récapitulatif :

| Processus | Objectif principal | Température de chauffage | Vitesse de refroidissement | Propriété résultante |

|---|---|---|---|---|

| Trempe | Dureté maximale | Élevée | Très rapide (par exemple, eau/huile) | Dure mais cassante |

| Recuit | Douceur/usinabilité maximale | Élevée | Très lente (refroidissement au four) | Douce, ductile, sans contrainte |

| Revenu | Augmenter la ténacité (après trempe) | Basse à moyenne | N'importe quelle vitesse | Dureté et ténacité équilibrées |

Prêt à atteindre l'équilibre parfait entre dureté et ténacité dans vos pièces métalliques ? Le bon four de laboratoire est essentiel pour des processus de traitement thermique précis comme le recuit, le revenu et la trempe. KINTEK est spécialisé dans les fours et équipements de laboratoire de haute qualité, offrant le contrôle précis de la température et le chauffage uniforme dont votre laboratoire a besoin pour des résultats fiables.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver le four idéal pour vos besoins en traitement thermique.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Pourquoi un four à vide de laboratoire est-il utilisé pour le séchage à basse température de nanoparticules fonctionnalisées par des acides ?

- Quelle est la fonction d'une étuve de laboratoire dans les textiles médicaux argent-graphène ? Optimisation de la modification de surface

- Quelle est l'application du traitement thermique dans l'industrie aérospatiale ? Atteindre une performance essentielle à la mission

- Qu'est-ce que le processus de refusion secondaire ? Atteignez une pureté métallique supérieure pour les applications critiques

- Peut-on braser avec du gaz MAPP ? Oui, pour les petits travaux à faible masse thermique.

- Quelle est la température d'un joint brasé ? Maîtrisez la clé d'un assemblage métallique solide et fiable

- Qu'est-ce qui est indésirable dans une atmosphère de brasage ? Évitez ces contaminants pour des joints plus solides.

- Pourquoi un four à cornue sous vide avec contrôle de débit d'argon intégré est-il nécessaire pour les processus d'aluminisation industriels ?