En bref, la détermination de la teneur en cendres implique de peser un échantillon, de le chauffer dans un four à moufle à haute température pour brûler complètement toute la matière organique, puis de peser le résidu inorganique restant. Ce simple processus de "perte au feu" est une méthode fondamentale pour quantifier la teneur minérale incombustible d'un matériau.

Le principe fondamental est l'analyse gravimétrique : en mesurant soigneusement la masse perdue lors de la combustion à haute température, vous pouvez calculer précisément le pourcentage de matière inorganique incombustible (cendres) qui reste. La précision dépend d'une combustion complète et de la prévention de la contamination par l'humidité pendant le refroidissement.

Le principe : Qu'est-ce que la cendre ?

L'analyse de la teneur en cendres repose sur un concept simple connu sous le nom d'analyse thermogravimétrique, ou plus simplement, de "perte au feu".

Définir la "cendre"

La cendre est le résidu inorganique qui reste après qu'un échantillon a été complètement brûlé. Elle est composée de minéraux tels que des oxydes, des silicates et des phosphates qui ne brûlent pas aux températures élevées utilisées dans l'analyse.

Le processus de combustion

Lorsqu'un échantillon est chauffé dans un four à moufle, généralement à des températures comprises entre 550°C et 900°C, tous les composants organiques (composés à base de carbone) réagissent avec l'oxygène et sont convertis en produits gazeux comme le dioxyde de carbone et la vapeur d'eau. Ces gaz sont évacués, ne laissant derrière eux que les minéraux inorganiques stables.

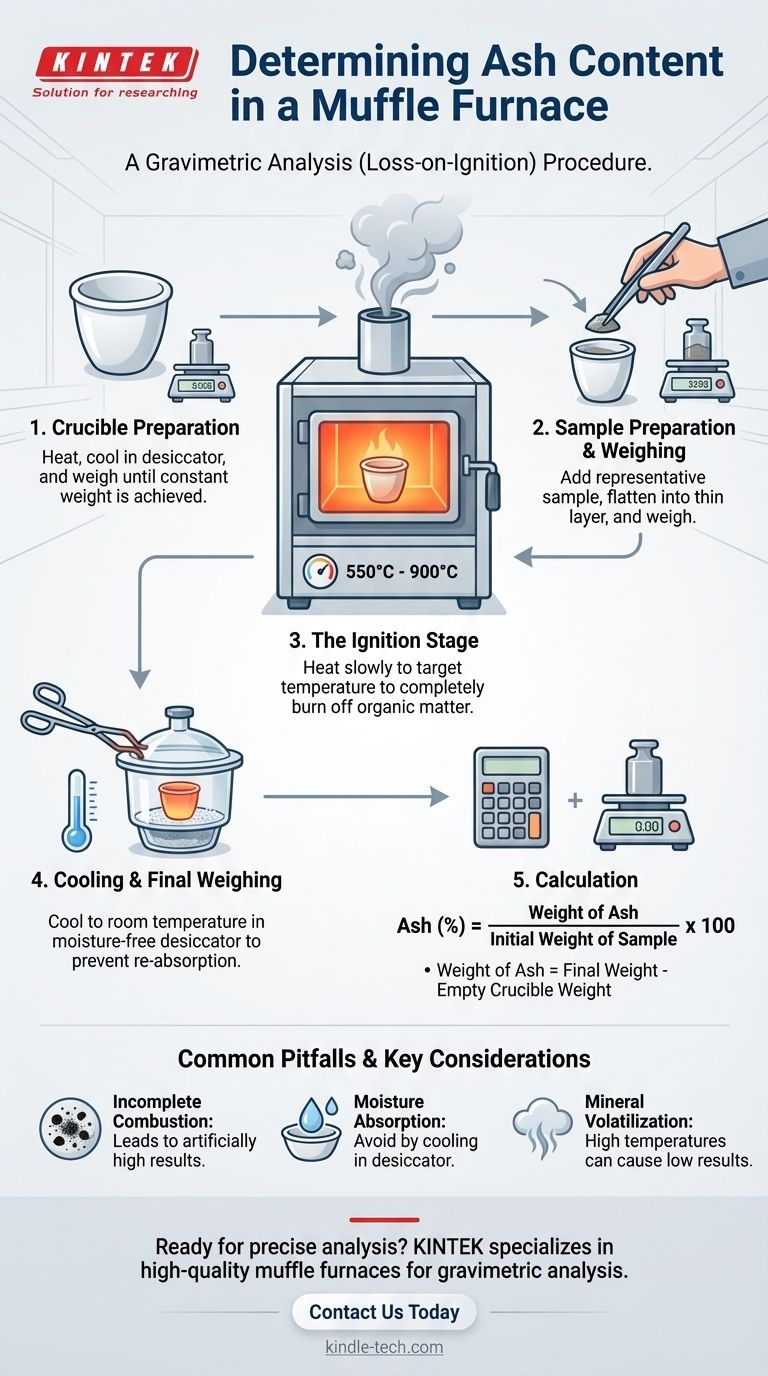

La procédure étape par étape pour la calcination

Une détermination fiable de la teneur en cendres suit une procédure précise et reproductible. Chaque étape est conçue pour éliminer les variables et garantir une mesure finale précise.

1. Préparation du creuset

Avant d'introduire votre échantillon, le récipient lui-même doit être préparé. Un creuset vide en porcelaine ou en platine est chauffé dans le four à moufle à la température d'essai (par exemple, 900°C) pendant environ une heure.

Il est ensuite retiré avec des pinces, placé dans un dessiccateur pour refroidir à température ambiante, et pesé précisément. Ce processus est répété jusqu'à ce que le creuset atteigne un poids constant, garantissant l'élimination de toute humidité ou résidu.

2. Préparation de l'échantillon et pesée initiale

Une portion représentative du matériau est placée dans le creuset pré-pesé. Pour les solides comme les polymères ou le caoutchouc, l'échantillon doit être aplati en une fine couche. Cela maximise la surface et assure une combustion uniforme et complète.

Le creuset avec l'échantillon est ensuite pesé à nouveau. Le poids initial de l'échantillon est calculé en soustrayant le poids constant du creuset vide.

3. L'étape d'incinération

Le creuset contenant l'échantillon est placé dans le four à moufle froid ou légèrement chaud. Le four est ensuite programmé pour monter lentement en température jusqu'à la température cible afin d'éviter que l'échantillon ne projette des particules et ne perde de la masse.

L'échantillon est "calciné" à cette température maximale (par exemple, 900°C) pendant plusieurs heures jusqu'à ce que toute la matière carbonée noire ait disparu, ne laissant qu'une cendre de couleur claire.

4. Refroidissement et pesée finale

À l'aide de longues pinces et en portant des gants résistants à la chaleur, le creuset chaud est soigneusement retiré du four et immédiatement placé à l'intérieur d'un dessiccateur.

Un dessiccateur est un récipient scellé contenant un agent desséchant qui fournit un environnement sans humidité. Ceci est essentiel car la cendre chaude est hygroscopique et absorbera l'humidité atmosphérique en refroidissant, augmentant artificiellement son poids.

Une fois que le creuset a complètement refroidi à température ambiante, il est pesé une dernière fois.

5. Calcul

Le pourcentage de cendres est calculé à l'aide d'une formule simple :

Cendres (%) = (Poids des cendres / Poids initial de l'échantillon) x 100

Où :

- Poids des cendres = (Poids du creuset + cendres) - (Poids du creuset vide)

- Poids initial de l'échantillon = (Poids du creuset + échantillon) - (Poids du creuset vide)

Pièges courants et considérations clés

Bien que la procédure soit simple, plusieurs facteurs peuvent compromettre la précision de vos résultats. La connaissance de ces problèmes est la marque d'un technicien qualifié.

Combustion incomplète

Si l'échantillon est trop épais ou si le temps de calcination est trop court, une partie de la matière organique peut ne pas brûler complètement. Cela laisse des résidus de carbone (visibles sous forme de taches noires) mélangés aux cendres, ce qui entraîne une lecture de teneur en cendres artificiellement élevée.

Absorption d'humidité

Ne pas utiliser de dessiccateur pour le refroidissement est l'erreur la plus courante. Un creuset chaud crée des courants de convection, et la cendre elle-même attirera facilement l'humidité de l'air, faussant le poids final à la hausse. Toujours refroidir à température ambiante dans un dessiccateur.

Volatilisation des minéraux

Certains sels inorganiques peuvent devenir volatils et se vaporiser à très hautes températures. Si la température de calcination est trop élevée pour les minéraux spécifiques de votre échantillon, vous pouvez perdre une partie des cendres, ce qui entraîne un résultat artificiellement bas. C'est pourquoi les méthodes normalisées (comme l'ASTM) spécifient des températures précises pour différents matériaux.

Sécurité et entretien de l'équipement

Manipulez toujours les creusets chauds avec des pinces et portez un équipement de protection individuelle (EPI) approprié, y compris des gants résistants à la chaleur et des lunettes de sécurité. Une fois l'analyse terminée, assurez-vous que l'alimentation électrique du four est coupée et que l'équipement est entretenu conformément aux directives du fabricant.

Appliquer cela à votre objectif

Votre objectif spécifique détermine les parties du processus à souligner.

- Si votre objectif principal est le contrôle qualité de routine : La cohérence est primordiale. Suivez strictement une procédure opératoire normalisée (PON) validée, en accordant une attention particulière à l'obtention d'un poids constant du creuset et à l'utilisation de temps et de températures de calcination identiques pour chaque test.

- Si votre objectif principal est la caractérisation des matériaux ou la R&D : Comprendre les limites de la méthode est essentiel. Sachez que les résultats représentent la charge inorganique totale, et non sa composition spécifique, et considérez le potentiel de volatilisation des minéraux à la température choisie.

- Si votre objectif principal est le dépannage ou l'analyse des défaillances : Recherchez les écarts par rapport à la teneur en cendres attendue. Une valeur inhabituellement élevée pourrait indiquer une combustion incomplète ou une contamination, tandis qu'une valeur faible pourrait pointer vers une formulation incorrecte du matériau.

En maîtrisant cette procédure, vous obtenez une fenêtre claire et fiable sur la composition fondamentale de votre matériau.

Tableau récapitulatif :

| Étape clé | Objectif | Considération critique |

|---|---|---|

| Préparation du creuset | Obtenir un poids constant | Préchauffer pour éliminer l'humidité et les résidus |

| Pesée de l'échantillon | Mesurer la masse initiale | Aplatir l'échantillon pour une combustion uniforme |

| Incinération | Brûler la matière organique | Contrôler la montée en température pour éviter les projections |

| Refroidissement | Prévenir l'absorption d'humidité | Utiliser un dessiccateur pour les cendres hygroscopiques |

| Pesée finale | Calculer le pourcentage de cendres | Assurer un refroidissement complet à température ambiante |

Prêt à réaliser des analyses précises de la teneur en cendres dans votre laboratoire ?

KINTEK est spécialisé dans les fours à moufle et les équipements de laboratoire de haute qualité conçus pour une analyse gravimétrique précise. Nos solutions garantissent une combustion complète, un chauffage uniforme et des résultats fiables pour vos besoins de contrôle qualité, de R&D ou de caractérisation des matériaux.

Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre application et améliorer vos capacités analytiques.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi le recuit à haute température dans un four à moufle est-il requis pour les électrodes de TiO2 ? Optimisez votre transition de phase

- Pourquoi est-il nécessaire de sécher les échantillons métalliques dans une étuve expérimentale ? Assurer une mesure précise du taux de corrosion

- Quelle est la fonction d'un four à moufle dans la synthèse de phosphores céramiques ? Ingénierie de SrTiO3 et LaNbO4 à haute efficacité

- Quelle est la fonction d'un four de laboratoire à haute température lors de la calcination de LCFA ? Obtenir des oxydes de pérovskite purs

- Pourquoi un four de calcination est-il exploité à 900°C pour les déchets radioactifs ? Assurer la destruction totale des matières organiques et la stabilité

- Comment les fours à haute température et les milieux de trempe évaluent-ils les revêtements Cr/CrxN ? Test de la durabilité aux chocs thermiques

- Que se passe-t-il dans le four à moufle ? Obtenez un traitement pur et uniforme à haute température

- Qu'est-ce qu'une étuve dans un laboratoire de biologie ? Essentielle pour la stérilisation et le séchage des échantillons