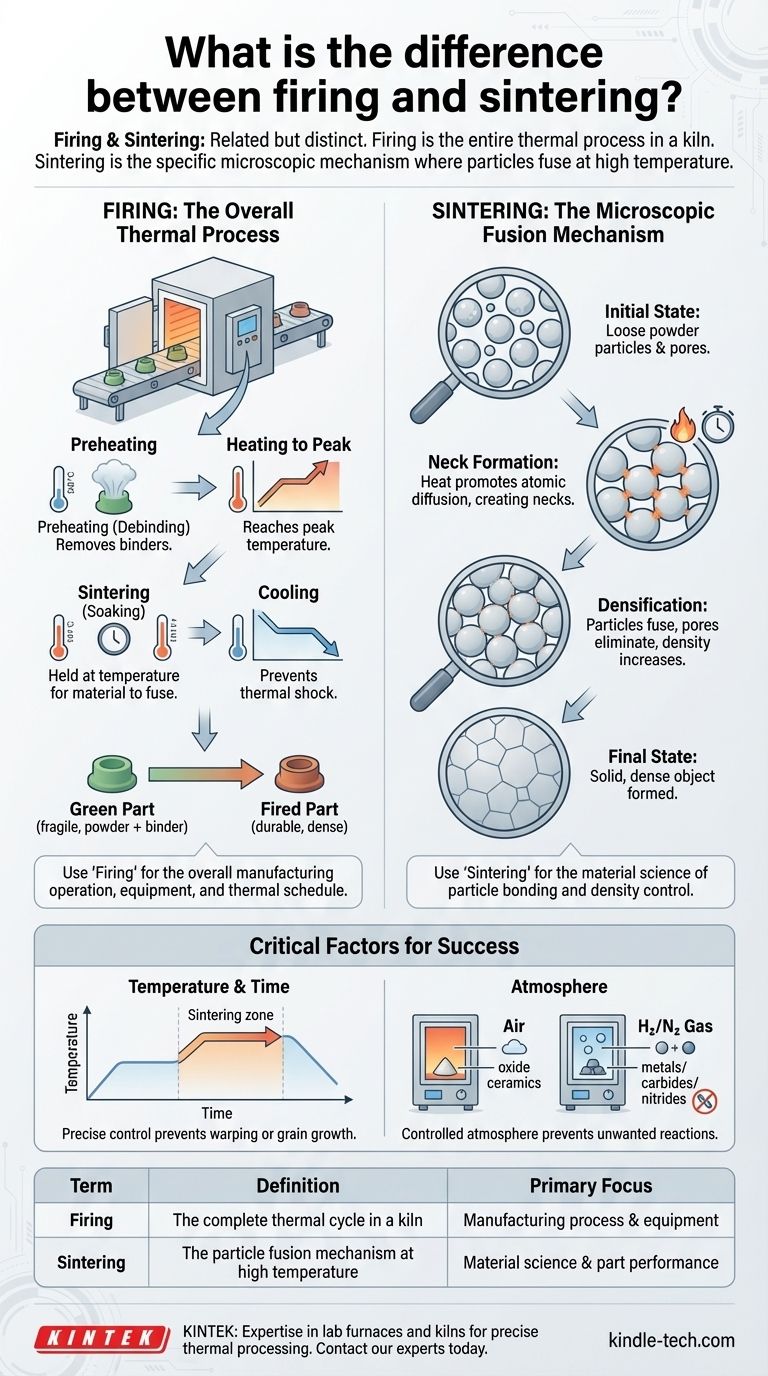

En pratique, les termes « cuisson » et « frittage » sont souvent utilisés de manière interchangeable, mais ils décrivent différents aspects du même objectif. La cuisson fait référence à l'ensemble du processus thermique de chauffage d'une pièce « verte » dans un four pour la rendre dure et durable. Le frittage est le mécanisme spécifique et microscopique qui se produit à haute température pendant le cycle de cuisson, où les particules de matériau individuelles fusionnent pour créer une masse solide.

Alors qu'une pièce est cuite dans un four, c'est le processus de frittage qui transforme réellement la poudre meuble en un produit final dense et solide. Comprendre cette distinction est essentiel pour contrôler le résultat.

La Transformation : De la Poudre à l'État Solide

Pour saisir véritablement la différence, vous devez comprendre le parcours qu'un composant effectue, passant d'une forme fragile à base de poudre à une pièce finie et robuste. Il s'agit d'un processus thermique en plusieurs étapes.

La Pièce « Verte »

Avant que tout chauffage ne se produise, le matériau (comme la poudre de céramique ou de métal) est mélangé à un liant et pressé dans la forme désirée. Cet objet initial est appelé pièce « verte », qui est fragile et crayeuse.

Le Cycle de Cuisson : Un Voyage Thermique Contrôlé

La cuisson est le cycle complet de chauffage et de refroidissement soigneusement contrôlé que subit la pièce verte dans un four. Ce cycle comporte des phases distinctes, souvent gérées en déplaçant la pièce à travers différentes zones de température.

Un processus de cuisson typique comprend :

- Préchauffage (Déliantage) : La pièce est chauffée lentement pour brûler les liants organiques qui maintenaient la poudre ensemble dans son état vert.

- Montée en Température Maximale : La température est élevée jusqu'au point où la transformation principale aura lieu.

- Frittage (Maintien) : La pièce est maintenue à cette température maximale pendant un temps défini. C'est là que la véritable magie opère car les particules de matériau se lient entre elles.

- Refroidissement : La pièce est refroidie de manière contrôlée pour éviter les chocs thermiques et les fissures.

Le Frittage : La Fusion Microscopique

Le frittage est le phénomène scientifique spécifique qui confère la résistance. Ce n'est pas l'ensemble du processus de chauffage, mais l'événement crucial qui se produit à la température la plus élevée.

Pendant le frittage, les atomes diffusent à travers les frontières des particules de poudre individuelles. Ce mouvement atomique crée d'abord de petits « cols » entre les particules, puis élimine progressivement les pores et les espaces entre elles, fusionnant la poudre en un objet solide et dense.

Clarification de la Terminologie : Cuisson contre Frittage

Bien que techniquement distincts, le contexte détermine quel terme est le plus approprié. Le chevauchement dans l'usage provient du fait que l'on ne peut pas avoir de frittage sans un processus de cuisson.

Utiliser « Cuisson » pour l'Opération Globale

« Cuisson » est le meilleur terme lorsque l'on discute de l'ensemble du processus de fabrication, de l'équipement (fours) et du programme thermique global. C'est le verbe de l'opération.

Par exemple, un opérateur « cuit » un lot de pièces selon un profil de temps et de température spécifique.

Utiliser « Frittage » pour le Mécanisme Scientifique

« Frittage » est un terme plus précis et technique utilisé pour décrire la science réelle des matériaux concernant la liaison des particules par diffusion atomique.

Les ingénieurs et les scientifiques parlent d'optimiser le « frittage » en ajustant la taille des particules, la température ou les conditions atmosphériques pour obtenir une densité maximale.

Usage Courant dans l'Industrie

Dans les céramiques traditionnelles comme la poterie et les briques, le terme cuisson est presque exclusivement utilisé.

Dans les domaines techniques comme la métallurgie des poudres (pour les métaux) et les céramiques avancées (pour les composants d'ingénierie), le terme frittage est utilisé plus fréquemment car l'accent est mis sur le contrôle précis de la microstructure finale et de la densité du matériau.

Comprendre les Facteurs Critiques

Obtenir un résultat réussi dépend du contrôle minutieux des conditions pendant le cycle de cuisson pour favoriser un frittage optimal.

Le Rôle de la Température et du Temps

Le frittage est piloté par la température. Des températures plus élevées augmentent le taux de diffusion atomique, mais si la température est trop élevée ou maintenue trop longtemps, la pièce peut se déformer ou sa structure cristalline peut devenir trop grosse, l'affaiblissant.

L'Importance de l'Atmosphère

De nombreux matériaux ne peuvent pas être cuits à l'air libre. Les métaux, les carbures et les nitrures nécessitent des atmosphères gazeuses spécifiques (comme l'hydrogène ou l'azote) pendant le frittage.

Cette atmosphère contrôlée empêche l'oxydation et d'autres réactions chimiques indésirables qui ruineraient autrement les propriétés du matériau. Les céramiques d'oxyde, en revanche, peuvent généralement être cuites à l'air.

Faire le Bon Choix pour Votre Objectif

Votre objectif déterminera quel terme et quel concept sont les plus pertinents pour votre travail.

- Si votre objectif principal est axé sur les opérations de fabrication : Pensez en termes de cycle de cuisson complet, en optimisant le débit des fours et en assurant des profils de chauffage et de refroidissement constants.

- Si votre objectif principal est axé sur la science des matériaux et la performance des pièces : Concentrez-vous sur le mécanisme de frittage lui-même, en manipulant des variables telles que la composition du matériau et l'atmosphère pour atteindre la densité et la résistance cibles.

- Si votre objectif principal est une communication claire : Utilisez « cuisson » pour décrire le processus général de chauffage dans un four et « frittage » pour expliquer l'étape spécifique où la pièce acquiert sa résistance.

En comprenant à la fois le processus macro de cuisson et le mécanisme micro de frittage, vous obtenez un contrôle total sur la transformation d'une simple poudre en un composant haute performance.

Tableau Récapitulatif :

| Terme | Définition | Objectif Principal |

|---|---|---|

| Cuisson (Firing) | Le cycle thermique complet dans un four | Processus de fabrication et équipement |

| Frittage (Sintering) | Le mécanisme de fusion des particules à haute température | Science des matériaux et performance des pièces |

Besoin d'un traitement thermique précis pour vos matériaux ? Que vous optimisiez un cycle de cuisson ou que vous atteigniez une densité de frittage parfaite, l'expertise de KINTEK en matière de fours de laboratoire et de fours industriels est votre solution. Nous fournissons l'équipement et les consommables pour transformer les poudres en composants haute performance. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Quelle est la fonction principale des tubes en quartz dans la synthèse d'électrolytes d'halogénures ? Assurer la pureté et la stœchiométrie précise

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté