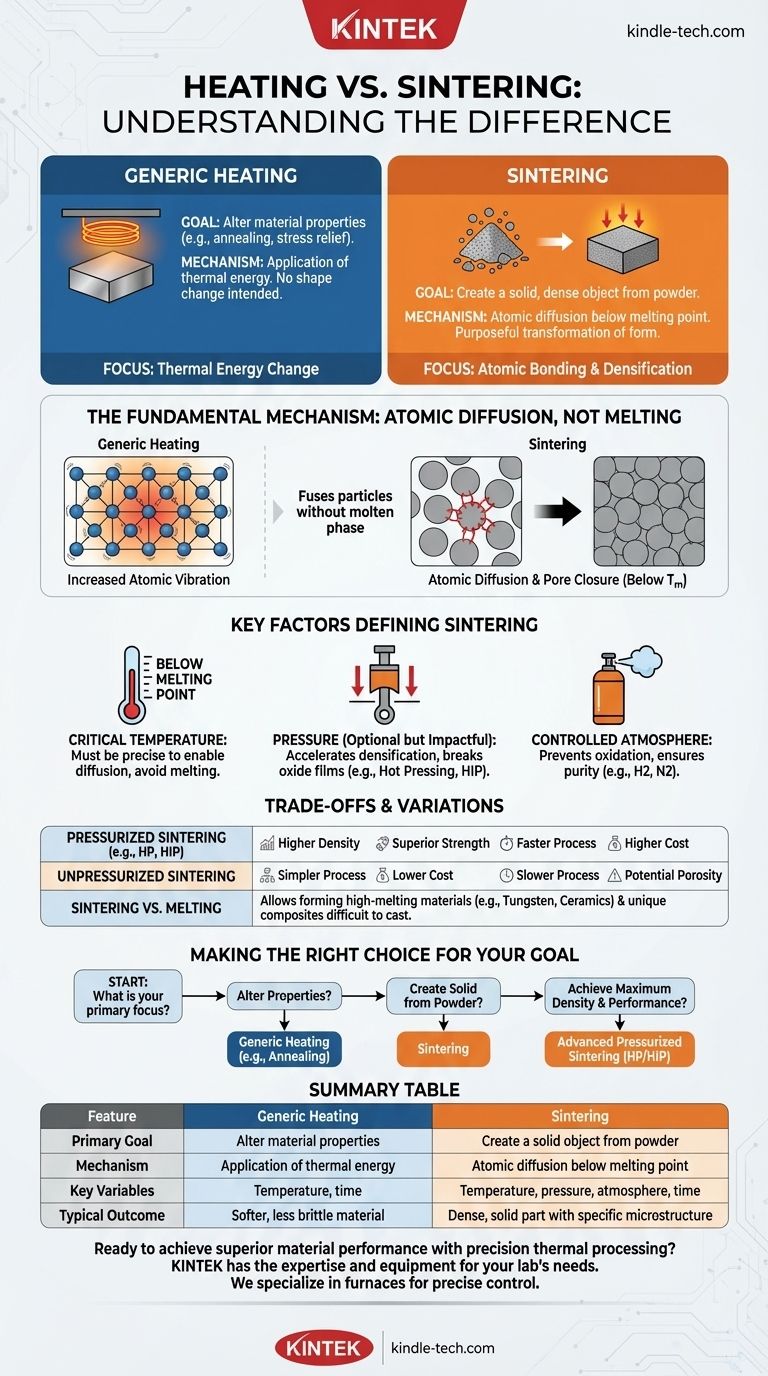

Fondamentalement, le chauffage est l'acte général d'augmentation de la température d'un matériau, tandis que le frittage est un processus de fabrication spécifique qui utilise la chaleur pour lier les particules ensemble en un objet solide sans les faire fondre. Le frittage est une transformation intentionnelle de la forme — transformer une poudre en un solide — tandis que le chauffage est simplement un changement d'énergie thermique qui peut être utilisé à de nombreuses fins différentes.

La distinction cruciale réside dans l'intention et le mécanisme. Le chauffage est un outil. Le frittage est un processus orienté vers un objectif qui utilise cet outil, ainsi que la pression et un environnement contrôlé, pour obtenir une liaison au niveau atomique et créer une pièce dense et solide à partir d'une poudre.

L'objectif fondamental : des particules à une masse solide

Pour saisir véritablement la différence, nous devons regarder au-delà de la source de chaleur et nous concentrer sur le résultat souhaité pour le matériau.

Qu'est-ce que le chauffage générique ?

Le chauffage est l'application d'énergie thermique à un objet. Son objectif peut varier considérablement.

Par exemple, un processus tel que le recuit implique de chauffer un métal puis de le refroidir lentement. L'objectif n'est pas de créer une nouvelle forme, mais de modifier la structure cristalline interne du matériau, le rendant plus doux et moins cassant.

Qu'est-ce que le frittage ?

Le frittage est une méthode de fabrication utilisée pour créer des objets à partir de matériaux en poudre. C'est une pierre angulaire de la métallurgie des poudres et de la fabrication de céramiques.

Le processus consiste à prendre une poudre, souvent compactée dans une forme désirée (une « pièce verte »), et à la chauffer dans un four contrôlé. La clé est que la température est maintenue en dessous du point de fusion du matériau.

Le mécanisme : diffusion atomique, pas fusion

Le frittage fonctionne grâce à un phénomène appelé diffusion atomique. À des températures élevées, les atomes des particules de poudre individuelles deviennent agités et commencent à migrer à travers les limites où les particules se touchent.

Ce mouvement atomique ferme les espaces entre les particules, les fusionnant et provoquant le rétrécissement de l'objet et l'augmentation de sa densité. Ceci est fondamentalement différent des processus de fusion tels que le brasage ou le soudage, qui utilisent une phase fondue pour joindre les pièces.

Facteurs clés qui définissent le processus de frittage

Le frittage est un processus hautement ingénieré, pas seulement un chauffage simple. Plusieurs facteurs doivent être contrôlés avec précision pour obtenir le résultat souhaité.

Le rôle critique de la température

La température de frittage est une valeur soigneusement sélectionnée dans une plage spécifique.

Si la température est trop basse, la diffusion ne se produira pas et les particules ne se lieront pas. Si elle est trop élevée, le matériau commencera à fondre, perdant sa forme et sa microstructure souhaitée.

L'impact de la pression

Le frittage peut être largement divisé en deux catégories : sans pression et sous pression.

Le frittage sans pression repose uniquement sur la chaleur pour entraîner la diffusion. Dans le frittage sous pression, une force externe est appliquée pendant le chauffage. Cette pression aide à décomposer les films d'oxyde de surface sur la poudre, accélère la densification et peut entraîner des propriétés matérielles supérieures. Les processus tels que le pressage à chaud (HP) et le frittage isostatique à chaud (HIP) entrent dans cette catégorie.

L'importance de l'atmosphère

L'environnement gazeux à l'intérieur du four est essentiel. De nombreux matériaux, en particulier les céramiques et les métaux non oxydes, nécessitent une atmosphère spécifique pour prévenir les réactions chimiques indésirables.

Par exemple, le frittage de métaux ou de carbures peut nécessiter une atmosphère d'hydrogène ou d'azote pour éviter l'oxydation et aider à obtenir une pièce finale entièrement dense et pure.

Comprendre les compromis et les variations

Le choix d'un processus thermique dépend entièrement du matériau de départ et du produit final souhaité. Les différences entre les méthodes mettent en évidence des compromis critiques dans la fabrication.

Frittage sous pression par rapport au frittage sans pression

Le frittage sans pression est généralement plus simple et moins coûteux. Cependant, il peut être un processus plus lent et peut ne pas atteindre le même niveau de densité que les méthodes sous pression.

Le frittage sous pression, bien que plus complexe et coûteux, réduit considérablement le temps de processus et produit des pièces avec une densité plus élevée et une résistance mécanique supérieure. La pression facilite activement le processus de diffusion, ce qui en fait une forme « activée » de frittage.

Frittage par rapport aux processus de fusion réels

Le principal avantage du frittage est sa capacité à créer des objets à partir de matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène ou les céramiques. La fusion et la coulée de ces matériaux seraient incroyablement difficiles et énergivores.

Le frittage permet également la création de mélanges et de composites de matériaux uniques qui seraient impossibles à former par fusion.

Pièges courants : densification incomplète

Le principal défi du frittage est d'atteindre la densité complète. Si la température, la pression ou l'atmosphère ne sont pas optimisées, la pièce résultante peut être poreuse et mécaniquement faible.

Les pores sont des défauts qui agissent comme des concentrateurs de contraintes, compromettant la résistance et la performance du composant final. C'est pourquoi les paramètres du processus doivent être contrôlés si étroitement.

Faire le bon choix pour votre objectif

Votre choix entre un simple chauffage et un processus de frittage complexe est dicté par votre objectif final.

- Si votre objectif principal est de modifier les propriétés d'un matériau (comme l'assouplir) : Un cycle spécifique de chauffage et de refroidissement, tel que le recuit, est l'approche correcte.

- Si votre objectif principal est de créer un objet solide et dense à partir d'une poudre : Le frittage est le processus de fabrication nécessaire.

- Si votre objectif principal est d'obtenir une densité maximale et des performances mécaniques supérieures à partir d'une poudre : Des méthodes de frittage avancées sous pression telles que le pressage à chaud ou le HIP sont requises.

En fin de compte, comprendre cette distinction est la clé pour maîtriser la transformation des matériaux et sélectionner le bon processus pour le travail.

Tableau récapitulatif :

| Caractéristique | Chauffage générique | Frittage |

|---|---|---|

| Objectif principal | Modifier les propriétés du matériau (ex. recuit) | Créer un objet solide à partir de poudre |

| Mécanisme | Application d'énergie thermique | Diffusion atomique sous le point de fusion |

| Variables clés | Température, temps | Température, pression, atmosphère, temps |

| Résultat typique | Matériau plus doux, moins cassant | Pièce solide et dense avec une microstructure spécifique |

Prêt à obtenir des performances matérielles supérieures grâce à un traitement thermique de précision ?

Que votre objectif soit le recuit des métaux ou la création de composants à haute densité grâce au frittage avancé, KINTEK possède l'expertise et l'équipement pour répondre aux besoins de votre laboratoire. Nous nous spécialisons dans les fours de laboratoire et les consommables pour le contrôle précis de la température et les applications en atmosphère contrôlée.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus de frittage ou de chauffage pour des résultats plus solides et plus fiables.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelle est la fonction du verre fritté ? Filtration de précision et dispersion de gaz pour les laboratoires

- Pourquoi un four de séchage de paillasse est-il utilisé à 90°C pour la synthèse de N,S-TiO2/SSA ? Assurer la stabilité et la réutilisabilité du catalyseur

- Comment l'équipement de dispersion ultrasonique de haute puissance contribue-t-il à l'exfoliation du graphène ? Obtenez une pureté de matériau supérieure

- L'aluminium peut-il être pulvérisé ? Maîtrisez le processus pour des films minces de haute qualité

- Quel est le domaine d'application le plus courant de la fabrication additive ? Du prototypage à la production à haute valeur ajoutée

- Quelle est la fonction d'une étuve de laboratoire à air pulsé ? Optimiser l'analyse de l'humidité de Prosopis Juliflora

- Quels avantages l'équipement de pyrolyse offre-t-il pour le traitement du digestat ? Libérez une récupération d'énergie de grande valeur

- Quelle est la meilleure méthode de traitement thermique de l'aluminium ? Adapter la résistance, la douceur ou la ténacité