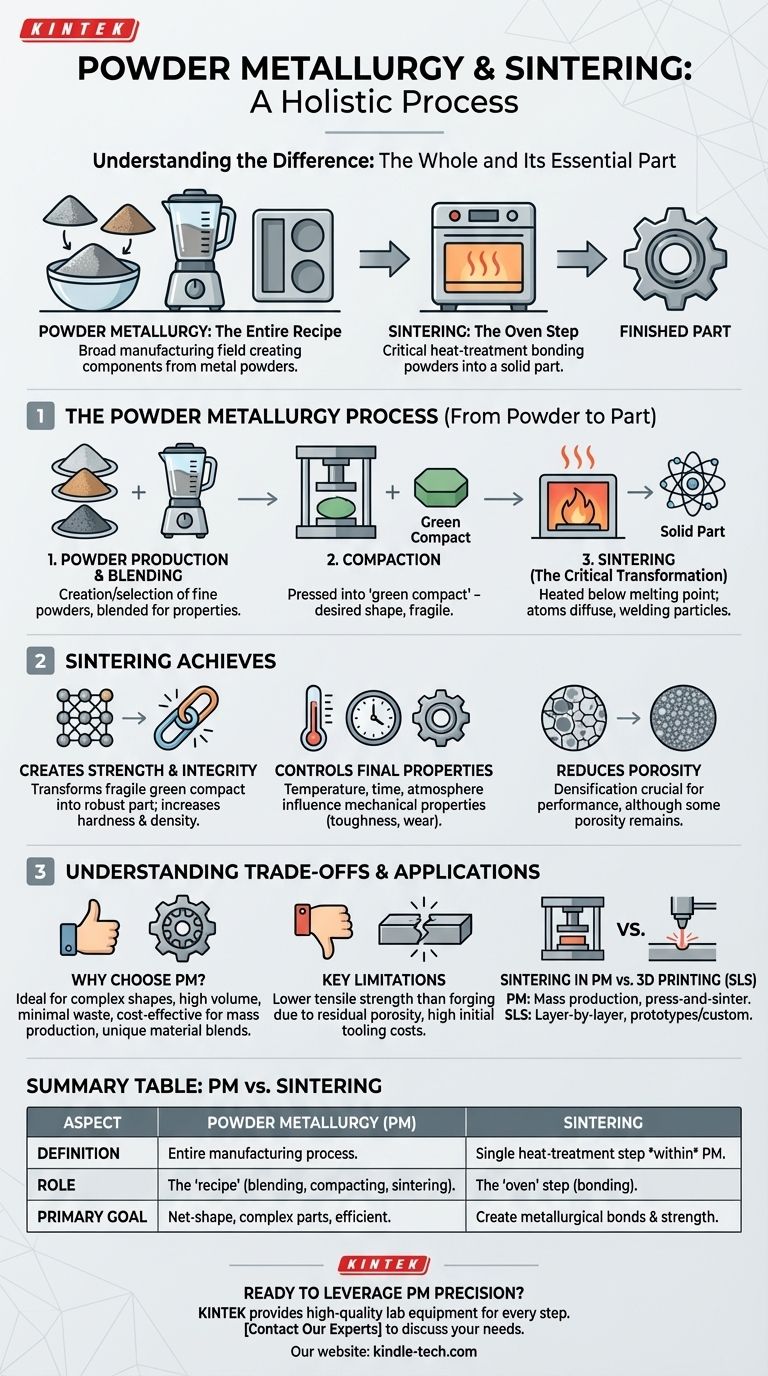

En bref, les deux ne sont pas des concepts distincts, mais plutôt un tout et sa partie essentielle. La métallurgie des poudres est le vaste domaine de fabrication axé sur la création de composants à partir de poudres métalliques. Le frittage est une étape de traitement thermique unique et critique au sein du processus plus large de métallurgie des poudres, responsable de la liaison de ces poudres en une pièce solide et fonctionnelle.

Pour utiliser une analogie simple, si la métallurgie des poudres est la recette complète pour faire un gâteau, le frittage est l'étape cruciale de le mettre au four. C'est le processus de transformation qui convertit un mélange meuble en un produit fini solide.

Le processus de métallurgie des poudres : de la poudre à la pièce

Pour vraiment comprendre la relation, il est préférable de considérer le frittage dans son contexte approprié en tant qu'étape du flux de travail global de la métallurgie des poudres.

Étape 1 : Production et mélange des poudres

Le processus commence par la création ou la sélection de poudres métalliques fines. Ces poudres peuvent être mélangées avec d'autres éléments, alliages ou lubrifiants pour obtenir les propriétés finales souhaitées pour le composant.

Étape 2 : Compactage

La poudre mélangée est versée dans une matrice de précision et compactée sous haute pression. Cette action forme la poudre en une forme spécifique, connue sous le nom de « compact vert ». Ce composant a la géométrie souhaitée mais est fragile, avec une faible résistance mécanique.

Étape 3 : Frittage (La transformation critique)

Le compact vert est ensuite transféré dans un four à atmosphère contrôlée pour le frittage. Ici, il est chauffé à une température élevée qui est de manière critique inférieure au point de fusion du métal principal.

Cette chaleur active les atomes, provoquant leur diffusion à travers les frontières des particules individuelles, les soudant efficacement au niveau microscopique. Cette diffusion à l'état solide est ce qui crée de solides liaisons métallurgiques.

Ce que le frittage accomplit réellement

Le frittage n'est pas simplement un chauffage ; c'est un processus thermique précis qui modifie fondamentalement le caractère du matériau.

Crée la résistance et l'intégrité

L'objectif principal du frittage est de transformer le compact vert fragile en une pièce robuste avec une intégrité structurelle significative. La liaison des particules augmente considérablement la dureté, la résistance et la densité du composant.

Contrôle les propriétés finales

La température exacte, la durée et l'atmosphère du four utilisées pendant le frittage sont des variables soigneusement contrôlées. Ces facteurs influencent directement les propriétés mécaniques finales de la pièce, telles que sa ténacité et sa résistance à l'usure.

Réduit la porosité

Bien qu'une certaine porosité subsiste souvent, le processus de frittage réduit considérablement l'espace vide entre les particules de poudre. Cette densification est cruciale pour la performance du composant fini.

Comprendre les compromis

La métallurgie des poudres est une technique puissante, mais son adéquation dépend entièrement de l'application.

Pourquoi choisir la métallurgie des poudres ?

Cette méthode est idéale pour produire des formes complexes en grands volumes avec un minimum de gaspillage de matériaux, ce qui la rend très rentable pour des pièces telles que les engrenages automobiles, les sièges de soupape et les bagues. Elle permet également de créer des mélanges de matériaux uniques impossibles à produire par fusion et coulée traditionnelles.

Principales limites

Le principal compromis est souvent la résistance. En raison de la porosité résiduelle inhérente, une pièce fabriquée par métallurgie des poudres peut avoir une résistance à la traction ou une résistance à la fatigue inférieure à celle d'une pièce entièrement dense fabriquée par forgeage. Les coûts d'outillage initiaux pour les matrices de compactage peuvent également être élevés, ce qui rend cette méthode moins économique pour la production à faible volume.

Le frittage dans la MP par rapport à l'impression 3D

Il est important de ne pas confondre le frittage traditionnel avec des processus tels que le frittage sélectif par laser (SLS), une forme d'impression 3D. Bien que les deux utilisent des poudres, le SLS construit des pièces couche par couche sans moule et est préférable pour les prototypes ou les pièces personnalisées. En revanche, la méthode de pressage et de frittage de la métallurgie des poudres est conçue pour la précision et l'efficacité des coûts de la production de masse.

Comment appliquer cela à votre projet

Comprendre la distinction vous aide à évaluer si le processus de métallurgie des poudres est le bon choix pour vos besoins de fabrication.

- Si votre objectif principal est la production en série de petites pièces complexes : La métallurgie des poudres est une méthode extrêmement rentable et précise pour obtenir des composants de forme nette avec peu de déchets.

- Si votre objectif est de créer des alliages de matériaux uniques : La MP excelle dans la combinaison de métaux ayant des points de fusion très différents ou dans le mélange de métaux avec des matériaux non métalliques.

- Si la résistance maximale est votre priorité absolue : Un processus tel que le forgeage ou l'usinage à partir de barres pleines peut être un choix plus approprié que la métallurgie des poudres standard.

Reconnaître le frittage comme l'étape de liaison cruciale dans le cadre plus large de la métallurgie des poudres est essentiel pour maîtriser cette puissante technologie de fabrication.

Tableau récapitulatif :

| Aspect | Métallurgie des poudres (MP) | Frittage |

|---|---|---|

| Définition | Le processus de fabrication complet pour créer des pièces à partir de poudres métalliques. | Une seule étape de traitement thermique au sein du processus MP. |

| Rôle | La « recette » pour fabriquer une pièce (mélange, compactage, frittage). | L'étape du « four » qui lie les particules de poudre en une pièce solide. |

| Objectif principal | Produire des pièces complexes de forme nette efficacement et avec un minimum de gaspillage. | Créer des liaisons métallurgiques et de la résistance dans le compact « vert ». |

Prêt à tirer parti de la précision de la métallurgie des poudres pour vos composants ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels à chaque étape du processus MP, du mélange des poudres au frittage contrôlé. Notre expertise garantit que vous obtenez les propriétés des matériaux et l'intégrité des pièces que vos projets exigent. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins en laboratoire et en fabrication.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quel est un exemple de travail à froid et de travail à chaud ? Contrôler les propriétés des métaux pour votre projet

- Que se passe-t-il lors de la préparation de l'échantillon ? L'étape critique pour une analyse de laboratoire précise

- Quelles sont les principales applications des congélateurs ULT ? Essentiels pour la préservation des échantillons biologiques et chimiques

- Quel est le but du traitement thermique post-dépôt à 700°C pour les revêtements d'Al ? Améliorer la résistance à l'oxydation

- Comment le temps de frittage affecte-t-il la densité ? Maîtrisez l'équilibre pour une performance optimale des matériaux

- Qu'est-ce qu'une installation à court trajet ? Purifiez les composés sensibles avec une grande efficacité

- Quels sont les principaux avantages et inconvénients de la technique de projection plasma ? Aperçus d'experts sur les procédés

- Quels éléments ne peuvent pas être détectés par fluorescence X (XRF) ? Comprendre les limites de l'analyse des éléments légers