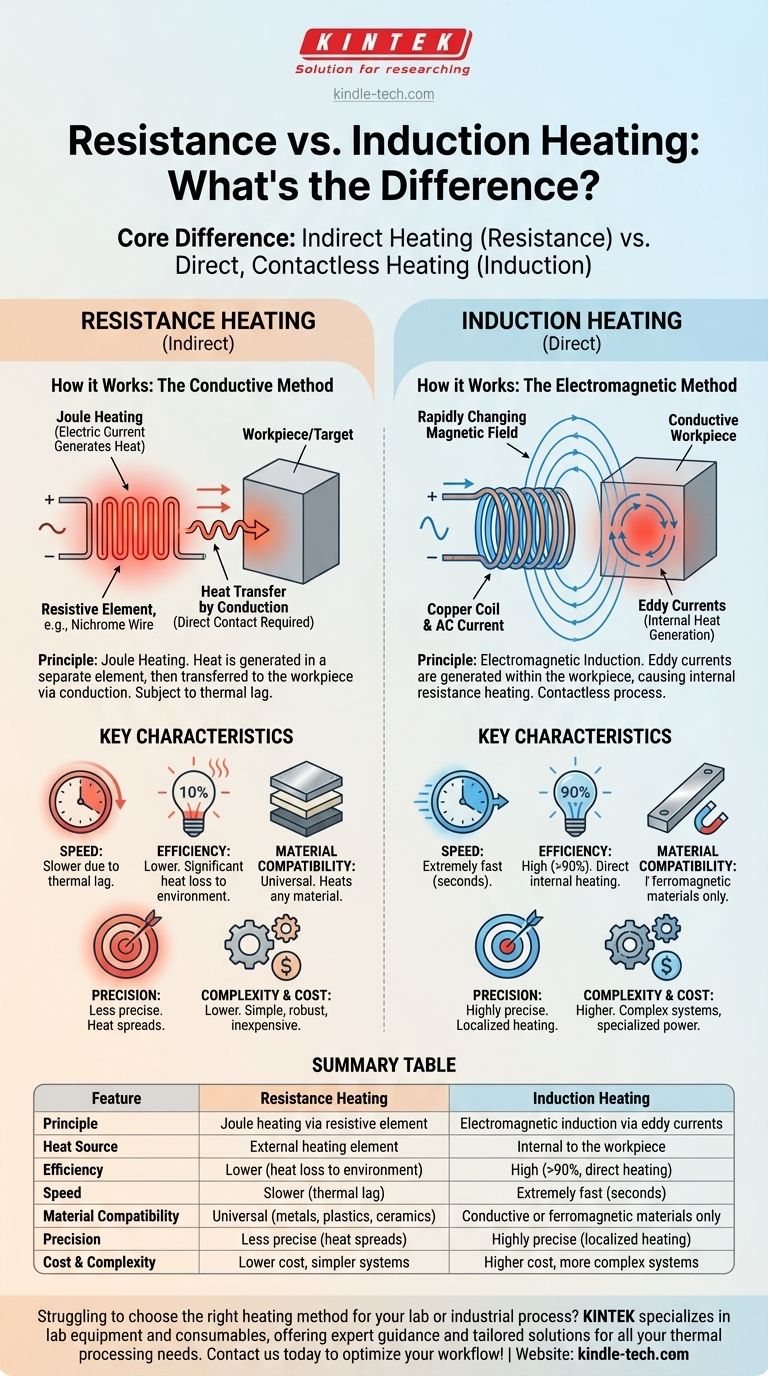

La différence fondamentale entre le chauffage par résistance et le chauffage par induction réside dans la manière dont la chaleur est générée et d'où elle provient. Le chauffage par résistance utilise un élément chaud pour conduire la chaleur vers une cible, comme une casserole sur une cuisinière électrique. En revanche, le chauffage par induction utilise un champ électromagnétique pour générer de la chaleur directement à l'intérieur de la cible elle-même, sans contact physique avec la source de chaleur.

Le chauffage par résistance est une méthode indirecte où un composant est chauffé puis transfère cette chaleur à votre pièce. Le chauffage par induction est une méthode directe où la pièce elle-même devient sa propre source de chaleur. Cette distinction est à l'origine de toutes les différences majeures en termes de vitesse, d'efficacité et d'application entre les deux technologies.

Comment fonctionne le chauffage par résistance : la méthode par conduction

Le principe de l'effet Joule

Le chauffage par résistance est basé sur un principe simple connu sous le nom de première loi de Joule. Lorsqu'un courant électrique traverse un matériau présentant une résistance électrique élevée, comme un fil de nichrome, la friction des électrons en mouvement génère de la chaleur.

L'élément chauffant est conçu pour devenir très chaud lorsqu'il transporte ce courant. C'est le même principe qui fait rougir les serpentins d'une cuisinière électrique ou les fils d'un grille-pain.

Transfert de chaleur par conduction

Une fois que la chaleur est générée dans l'élément résistif, elle doit être transférée à la pièce à usiner. Cela se produit principalement par conduction, ce qui signifie que l'élément chaud doit être en contact physique direct avec le matériau cible, ou très proche de celui-ci.

C'est pourquoi un fer à souder résistif est un système à « deux pièces » : la chaleur est créée dans une cartouche chauffante séparée et doit voyager le long de la pointe métallique pour atteindre le joint de soudure. Ce processus de transfert introduit un délai, connu sous le nom de décalage thermique.

Comment fonctionne le chauffage par induction : la méthode électromagnétique

Le principe de l'induction électromagnétique

Le chauffage par induction fonctionne selon la loi d'induction de Faraday. Premièrement, un courant alternatif (CA) à haute fréquence est passé à travers une bobine de cuivre, créant un champ magnétique puissant et rapidement variable autour de la bobine.

Lorsqu'une pièce conductrice (comme une pièce d'acier) est placée dans ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur du métal. Ceux-ci sont appelés courants de Foucault.

Génération de chaleur interne

Ces courants de Foucault ne proviennent pas d'une source externe ; ils sont générés directement à l'intérieur de la pièce à usiner. Lorsque ces courants circulent contre la résistance électrique propre du matériau, ils génèrent rapidement une chaleur immense.

La pièce à usiner elle-même devient le chauffage. Il s'agit d'un processus sans contact, car la bobine générant le champ ne touche jamais la pièce chauffée. Cela explique pourquoi un système à induction peut avoir une pointe « monobloc » : la pointe elle-même est la partie chauffée intérieurement par le champ.

Comprendre les compromis

Efficacité et vitesse

L'induction est nettement plus économe en énergie (souvent plus de 90 %) car la chaleur est générée précisément là où elle est nécessaire, à l'intérieur de la pièce. Très peu d'énergie est gaspillée à chauffer l'air ambiant. Cela rend également le processus extrêmement rapide, le chauffage se produisant en quelques secondes.

Le chauffage par résistance est moins efficace. Une grande partie de la chaleur est perdue dans l'environnement par l'élément incandescent et pendant le lent transfert par conduction vers la pièce à usiner.

Compatibilité des matériaux

Le chauffage par résistance est universel. Il peut chauffer n'importe quel matériau — métal, plastique, céramique ou liquide — tant que la chaleur peut y être conduite.

Le chauffage par induction présente une limitation critique : il ne fonctionne que sur les matériaux électriquement conducteurs (comme les métaux) ou ferromagnétiques. Il n'a aucun effet sur les matériaux non conducteurs comme le verre, le plastique ou la plupart des céramiques.

Précision et contrôle

L'induction offre un contrôle exceptionnellement précis. En concevant la forme de la bobine et en contrôlant la fréquence et la puissance, vous pouvez chauffer une zone très spécifique d'une pièce à une température précise, laissant les zones environnantes froides.

Le chauffage par résistance est moins précis. La chaleur a tendance à « tremper » et à se propager par conduction, ce qui rend difficile le chauffage d'une zone localisée sans affecter le reste de la pièce. C'est ce qui crée le « problème d'isolation à haute température » dans certains fours : tout l'enceinte devient chaude.

Complexité et coût

Les systèmes de chauffage par résistance sont simples, robustes et relativement peu coûteux à construire et à entretenir. La technologie est simple et est utilisée depuis plus d'un siècle.

Les systèmes de chauffage par induction sont plus complexes et coûteux. Ils nécessitent une alimentation électrique spécialisée pour générer le courant à haute fréquence, une bobine de cuivre soigneusement conçue et souvent un système de refroidissement pour la bobine elle-même.

Faire le bon choix pour votre application

Choisir entre ces technologies nécessite d'adapter leurs caractéristiques fondamentales à votre objectif principal.

- Si votre objectif principal est un faible coût et une simplicité pour le chauffage à usage général : Le chauffage par résistance est le choix clair et fiable pour des applications telles que les chauffages d'appoint, les fours et le soudage de base.

- Si votre objectif principal est la vitesse, l'efficacité énergétique et la précision sur une pièce conductrice : Le chauffage par induction offre des performances supérieures pour les processus industriels tels que le traitement thermique, le brasage ou le soudage à grande vitesse.

- Si vous travaillez avec des matériaux non conducteurs comme les plastiques ou les céramiques : Le chauffage par résistance est votre seule option viable, car l'induction n'aura aucun effet.

En fin de compte, comprendre cette distinction — chauffer depuis l'extérieur par opposition à chauffer depuis l'intérieur — est la clé pour sélectionner la technologie la plus efficace pour votre objectif spécifique.

Tableau récapitulatif :

| Caractéristique | Chauffage par résistance | Chauffage par induction |

|---|---|---|

| Principe | Effet Joule via élément résistif | Induction électromagnétique via courants de Foucault |

| Source de chaleur | Élément chauffant externe | Interne à la pièce à usiner |

| Efficacité | Inférieure (perte de chaleur dans l'environnement) | Élevée (souvent >90 %, chauffage direct) |

| Vitesse | Plus lente (décalage thermique) | Extrêmement rapide (secondes) |

| Compatibilité des matériaux | Universelle (métaux, plastiques, céramiques) | Matériaux conducteurs ou ferromagnétiques uniquement |

| Précision | Moins précise (la chaleur se propage) | Très précise (chauffage localisé) |

| Coût et complexité | Coût inférieur, systèmes plus simples | Coût supérieur, systèmes plus complexes |

Vous avez du mal à choisir la bonne méthode de chauffage pour votre laboratoire ou votre processus industriel ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, offrant des conseils d'experts et des solutions sur mesure pour tous vos besoins en matière de traitement thermique. Que vous travailliez avec des métaux conducteurs, des plastiques ou des céramiques, nous pouvons vous aider à sélectionner la technologie de chauffage la plus efficace et la plus précise. Contactez-nous dès aujourd'hui pour optimiser votre flux de travail et obtenir des résultats supérieurs !

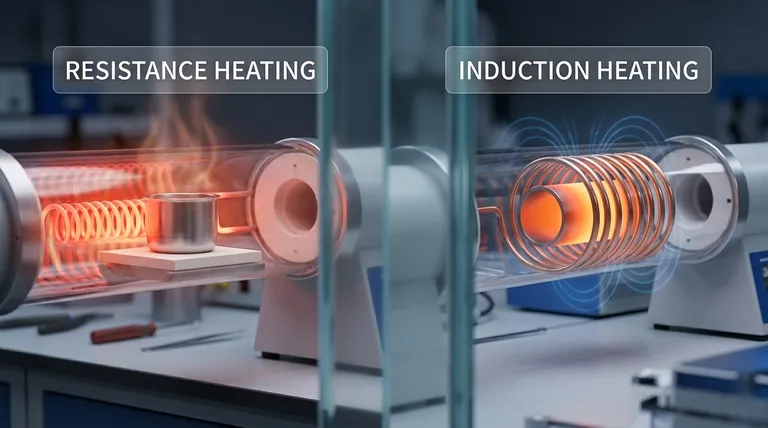

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Que se passe-t-il lorsque le quartz est chauffé ? Un guide de ses transitions de phase critiques et de ses utilisations

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Quel est le rôle d'un four tubulaire dans le traitement thermique des électrolytes argyrodites ? Maîtriser la conductivité ionique

- Quelle est la fonction principale des tubes en quartz dans la synthèse d'électrolytes d'halogénures ? Assurer la pureté et la stœchiométrie précise