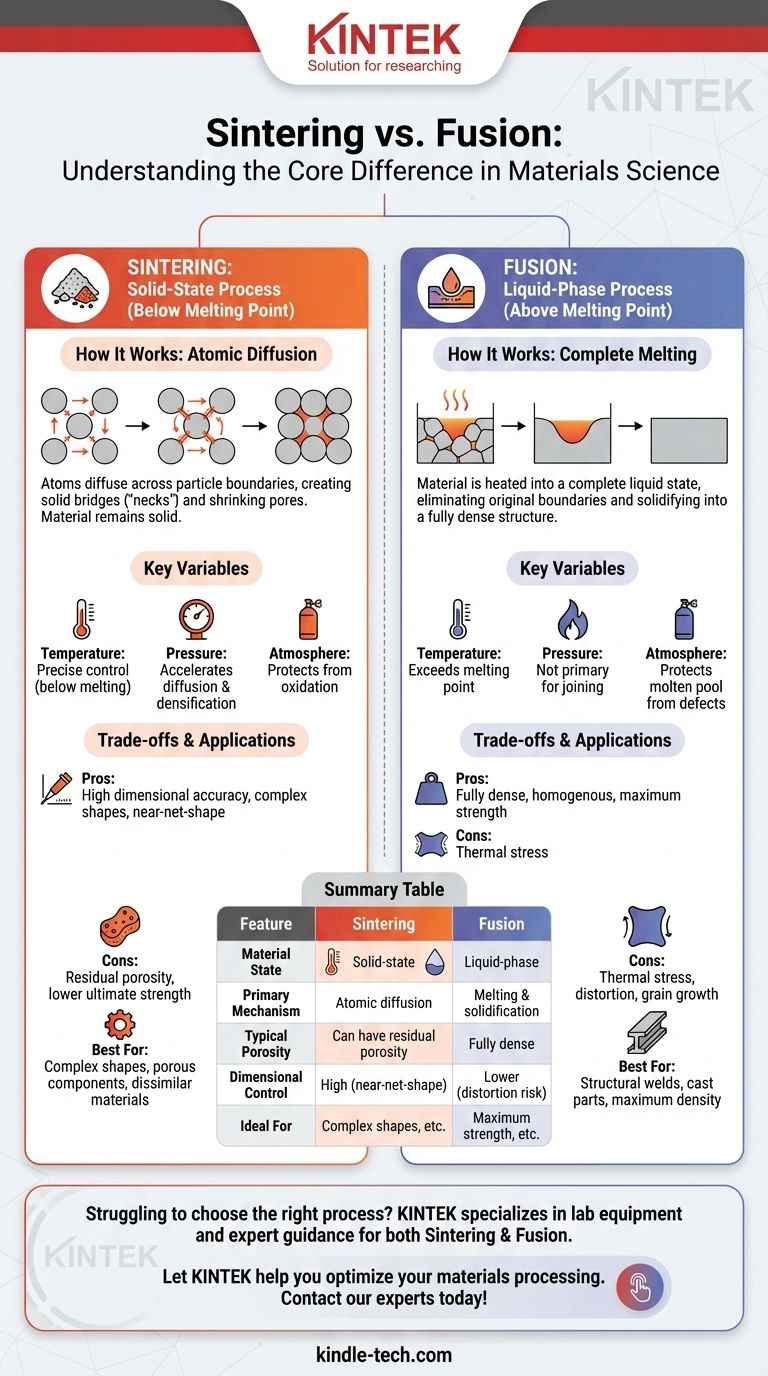

En science des matériaux, la distinction est fondamentale : Le frittage est un processus à l'état solide qui lie les particules entre elles en utilisant la chaleur et la pression en dessous de leur point de fusion. En revanche, la fusion implique de chauffer un matériau au-dessus de son point de fusion jusqu'à ce qu'il devienne un liquide complet, qui se solidifie ensuite en une seule pièce continue lors du refroidissement.

La différence essentielle réside dans l'état du matériau pendant le traitement. Le frittage modifie et joint les matériaux pendant qu'ils restent solides, tandis que la fusion les transforme en liquide pour les remodeler ou les joindre. Ce choix entre un processus à l'état solide ou à la phase liquide dicte les propriétés finales, la précision et les applications de la pièce.

Le mécanisme principal : État solide vs. Phase liquide

Pour vraiment saisir la différence, vous devez comprendre la physique à l'œuvre. Un processus repose sur le mouvement atomique dans les solides, tandis que l'autre exploite la liberté totale de mouvement dans les liquides.

Comment fonctionne le frittage : Diffusion atomique

Le frittage est principalement un processus utilisé en métallurgie des poudres et en céramique. Il commence par une collection de fines particules, souvent compactées en une forme désirée (une "pièce crue").

Ces particules sont ensuite chauffées à une température élevée, mais suffisamment basse pour être en dessous du point de fusion du matériau. Cette chaleur donne aux atomes de chaque particule suffisamment d'énergie pour se déplacer.

Aux points où les particules se touchent, les atomes diffusent à travers la frontière, créant un pont solide ou un "col". À mesure que ce processus se poursuit, ces cols grandissent, les particules se lient entre elles et les espaces entre elles (pores) rétrécissent, augmentant la densité et la résistance de la pièce.

Comment fonctionne la fusion : Fusion complète

La fusion est un concept plus intuitif, observé dans des processus comme le soudage ou le moulage. L'objectif est de fournir suffisamment d'énergie thermique pour surmonter complètement les liaisons qui maintiennent le matériau dans son état solide et cristallin.

Le matériau est chauffé au-delà de son point de fusion, formant un bain de métal en fusion. Dans cet état liquide, les limites des particules ou des pièces d'origine sont complètement éliminées.

Lorsque le liquide refroidit et se solidifie, il forme une nouvelle structure solide continue. Ce processus aboutit généralement à une pièce entièrement dense, car le liquide remplit tout l'espace disponible avant de se solidifier.

Variables clés du processus et leur impact

Les résultats du frittage et de la fusion dépendent fortement du contrôle de quelques variables critiques.

Le rôle de la température

Pour le frittage, le contrôle de la température est une question de précision. Elle doit être suffisamment élevée pour activer la diffusion atomique mais suffisamment basse pour éviter une fusion généralisée, ce qui détruirait la forme de la pièce.

Pour la fusion, l'objectif est simplement de dépasser la température de fusion pour assurer un bain entièrement liquide et homogène qui peut s'écouler et se solidifier correctement.

Le rôle de la pression

La pression est un levier clé dans le frittage. L'application d'une pression externe, comme dans le pressage à chaud, force les particules à un contact plus étroit, ce qui aide à briser les couches d'oxyde de surface et accélère le processus de diffusion et de densification.

Dans la plupart des processus de fusion, la pression n'est pas le mécanisme principal de jonction. La fusion complète et la solidification subséquente sont ce qui crée la liaison.

L'importance de l'atmosphère

L'atmosphère environnante est critique pour les deux processus, en particulier avec les matériaux réactifs comme les métaux.

Dans le frittage, des atmosphères comme l'hydrogène ou l'azote sont souvent nécessaires pour prévenir l'oxydation et aider à éliminer les impuretés des surfaces des particules, permettant une liaison plus forte et l'obtention d'une pièce entièrement dense.

De même, les processus de fusion comme le soudage utilisent des gaz de protection pour protéger le bain de fusion de l'oxygène et de l'azote de l'air, qui autrement créeraient des défauts et affaibliraient le joint final.

Comprendre les compromis

Aucun processus n'est universellement supérieur ; ils représentent un compromis classique en ingénierie entre la précision et la densité absolue.

Frittage : La précision à un coût

L'avantage principal du frittage est sa capacité à créer des pièces complexes, de forme finale ou quasi finale, avec une grande précision dimensionnelle. Cela minimise le besoin de post-traitement et d'usinage.

Cependant, l'élimination complète de la porosité peut être difficile. Des pores résiduels peuvent subsister dans la pièce finale, ce qui peut compromettre sa résistance mécanique ultime par rapport à un équivalent entièrement fusionné.

Fusion : La résistance à un coût

Le principal avantage de la fusion est sa capacité à créer des structures entièrement denses et homogènes avec une résistance élevée et sans vides internes.

L'inconvénient est que la chaleur intense et le refroidissement subséquent peuvent introduire des contraintes thermiques, des déformations et des changements indésirables dans la microstructure du matériau (comme une croissance importante des grains). Il est généralement moins adapté à la création de pièces autonomes complexes directement à partir d'une poudre.

Faire le bon choix pour votre application

Le choix entre ces processus dépend entièrement du matériau que vous utilisez et du résultat souhaité.

- Si votre objectif principal est de créer des pièces complexes, de forme quasi finale ou des composants poreux : Le frittage offre un contrôle dimensionnel supérieur et la capacité unique d'ingénierie de la porosité.

- Si votre objectif principal est d'atteindre une résistance maximale et une structure entièrement dense et non poreuse : La fusion est la voie la plus directe, idéale pour des applications comme les soudures structurelles ou les composants moulés.

- Si votre objectif principal est de combiner des matériaux avec des points de fusion très différents : Le frittage est souvent la seule option viable, car il évite la fusion du matériau à basse température.

Comprendre cette différence fondamentale entre la liaison à l'état solide et la jonction en phase liquide vous permet de sélectionner le processus de fabrication le plus efficace pour votre matériau et votre conception.

Tableau récapitulatif :

| Caractéristique | Frittage | Fusion |

|---|---|---|

| État du matériau | État solide (en dessous du point de fusion) | Phase liquide (au-dessus du point de fusion) |

| Mécanisme principal | Diffusion atomique et croissance des cols | Fusion et solidification |

| Porosité typique | Peut avoir une porosité résiduelle | Entièrement dense, non poreux |

| Contrôle dimensionnel | Élevé (forme quasi finale) | Risque de distorsion plus faible |

| Idéal pour | Formes complexes, composants poreux, matériaux dissemblables | Résistance maximale, soudures structurelles, pièces moulées |

Vous avez du mal à choisir le bon processus pour vos matériaux ? Le choix entre le frittage et la fusion est essentiel pour obtenir les propriétés de pièce souhaitées. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire précis et de conseils d'experts nécessaires pour les fours de frittage et les systèmes de fusion. Que vous développiez des composants céramiques complexes ou que vous ayez besoin de pièces métalliques entièrement denses, nos solutions garantissent un contrôle optimal de la température, une gestion de l'atmosphère et une fiabilité du processus.

Laissez KINTEK vous aider à optimiser le traitement de vos matériaux. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos équipements peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quelles conditions de traitement critiques un four de frittage par pressage à chaud sous vide fournit-il pour le VC/Cu à haute densité ?

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022