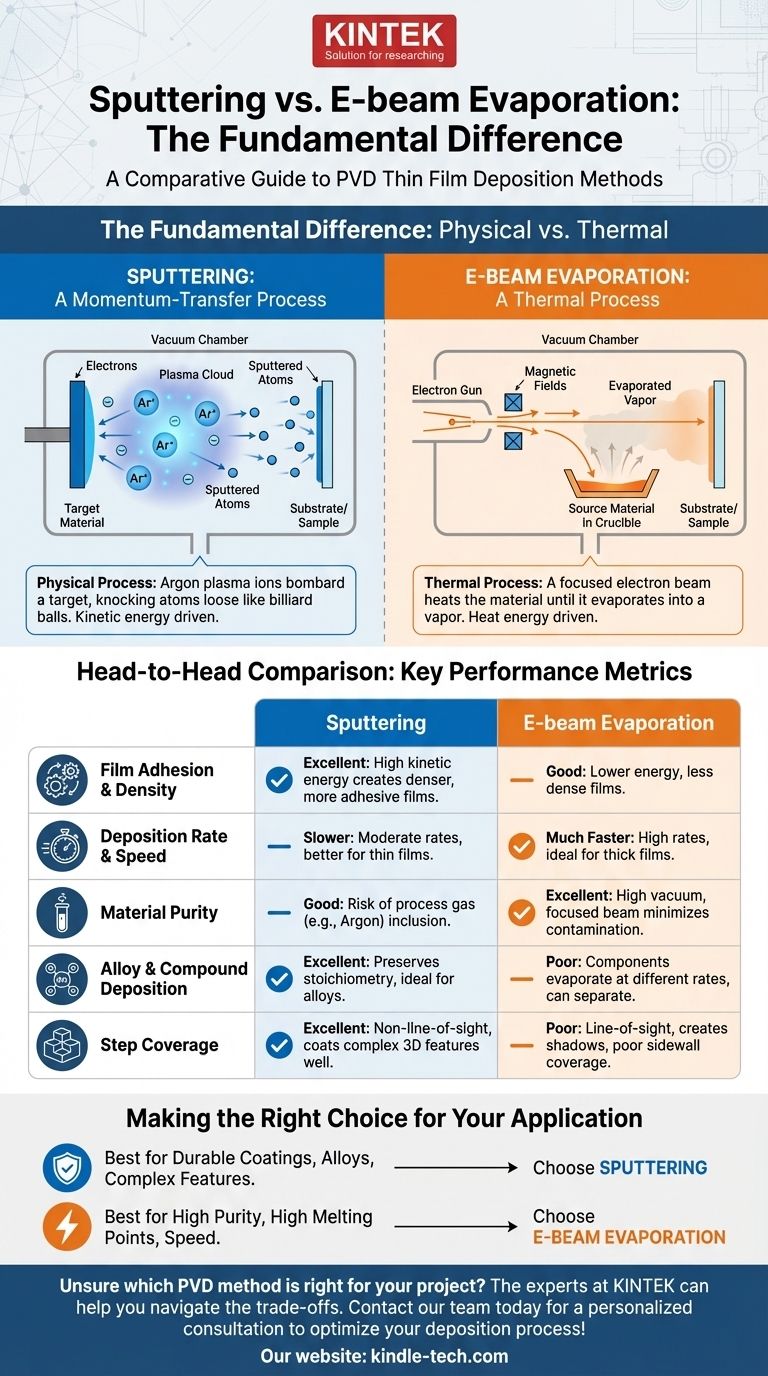

La différence fondamentale entre la pulvérisation cathodique et l'évaporation par faisceau d'électrons (E-beam) réside dans la manière dont les atomes sont retirés du matériau source. La pulvérisation cathodique est un processus physique de transfert de moment où des ions issus d'un plasma bombardent une cible, délogeant des atomes comme des boules de billard. En revanche, l'évaporation par faisceau d'électrons est un processus thermique où un faisceau d'électrons focalisé chauffe le matériau jusqu'à ce qu'il s'évapore en vapeur.

Bien que les deux soient des méthodes de dépôt de couches minces sous vide, le choix entre elles représente un compromis d'ingénierie critique. La pulvérisation cathodique excelle dans la création de films denses et adhésifs avec une excellente uniformité, tandis que l'évaporation par faisceau d'électrons offre une plus grande pureté et des taux de dépôt beaucoup plus rapides.

La physique de la pulvérisation cathodique : Une approche basée sur le moment

La pulvérisation cathodique est un type de Dépôt Physique en Phase Vapeur (PVD) qui repose sur l'énergie cinétique plutôt que sur la chaleur pour générer une vapeur d'atomes destinée au dépôt.

Le mécanisme central : Le « sablage » par plasma

Premièrement, une chambre à vide est remplie d'une petite quantité de gaz inerte, généralement de l'Argon (Ar). Une haute tension est appliquée, ce qui ionise le gaz et crée un plasma — un nuage lumineux d'ions positifs et d'électrons libres.

Éjection des atomes de la cible

Le matériau source, connu sous le nom de cible, se voit attribuer une forte polarisation électrique négative. Cela attire les ions Argon positifs du plasma, les faisant accélérer et entrer en collision avec la cible à grande vitesse.

Ce bombardement est un processus purement physique. L'impact des ions Argon lourds transfère suffisamment de moment pour expulser, ou « pulvériser », des atomes individuels de la surface de la cible.

Dépôt sur le substrat

Ces atomes pulvérisés sont éjectés avec une énergie cinétique significative et voyagent dans diverses directions. Ils finissent par frapper l'échantillon, ou substrat, et se condensent à sa surface, construisant lentement une couche mince atome par atome.

La physique de l'évaporation par faisceau d'électrons : Une approche thermique

L'évaporation par faisceau d'électrons est une méthode PVD thermique qui utilise une énergie hautement focalisée pour faire fondre et vaporiser le matériau source.

Le mécanisme central : Le chauffage par faisceau d'électrons focalisé

Dans une chambre à vide poussé, un filament émet un flux d'électrons. Ces électrons sont accélérés par une haute tension puis dirigés précisément par des champs magnétiques pour former un faisceau d'électrons à haute énergie.

Fusion et vaporisation

Ce faisceau est dirigé sur le matériau source, qui repose dans un creuset refroidi à l'eau. L'énergie intense et localisée du faisceau chauffe rapidement le matériau au-delà de son point de fusion et provoque son évaporation (ou sublimation, s'il s'agit d'un matériau qui passe directement de l'état solide à gazeux).

Dépôt en ligne de visée

Le nuage de vapeur résultant voyage en ligne droite — un chemin en « ligne de visée » — de la source vers le substrat plus froid. Au contact, la vapeur se recondense en solide, formant la couche mince.

Comparaison directe : Métriques de performance clés

Comprendre les différences dans leurs mécanismes physiques nous permet de comparer leurs performances pour des applications spécifiques.

Adhérence et densité du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique beaucoup plus élevée que les atomes évaporés. Cette énergie les aide à former un film plus dense et plus compact avec une adhérence supérieure au substrat.

Taux de dépôt et vitesse

L'évaporation par faisceau d'électrons est généralement beaucoup plus rapide que la pulvérisation cathodique. Parce qu'elle chauffe directement le matériau à de hautes pressions de vapeur, elle peut atteindre des taux de dépôt supérieurs de plusieurs ordres de grandeur, ce qui la rend idéale pour créer des films épais.

Pureté du matériau

Le faisceau d'électrons est généralement le processus le plus pur. Le faisceau hautement focalisé ne chauffe que le matériau source, et le vide poussé minimise la contamination. La pulvérisation cathodique, en revanche, peut entraîner l'incorporation du gaz de procédé (par exemple, l'Argon) dans le film en croissance, ce qui peut être indésirable.

Compatibilité des matériaux

La pulvérisation cathodique est très polyvalente et constitue la méthode préférée pour déposer des alliages et des composés. Parce qu'elle éjecte les atomes physiquement, elle préserve la composition originale du matériau (stœchiométrie). Le faisceau d'électrons peut poser des problèmes avec les alliages, car le composant ayant le point d'ébullition le plus bas peut s'évaporer plus rapidement, modifiant la composition du film. Cependant, le faisceau d'électrons excelle dans le dépôt de matériaux à haut point de fusion comme le tungstène ou le tantale.

Recouvrement des marches (Step Coverage)

La pulvérisation cathodique offre une meilleure couverture des marches, c'est-à-dire la capacité de revêtir uniformément des surfaces présentant des caractéristiques 3D complexes. Les atomes pulvérisés se diffusent dans la chambre, leur permettant de recouvrir les côtés des caractéristiques. La nature en ligne de visée du faisceau d'électrons crée des « ombres » derrière les caractéristiques hautes, entraînant une mauvaise couverture des parois latérales.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; le choix implique d'équilibrer des priorités concurrentes.

Complexité et coût du système

Les systèmes de pulvérisation cathodique CC simples peuvent être relativement peu coûteux et faciles à entretenir. Cependant, les systèmes de pulvérisation cathodique à RF ou magnétron plus avancés sont beaucoup plus complexes. Les systèmes à faisceau d'électrons sont intrinsèquement complexes et coûteux en raison du canon à électrons, des alimentations haute tension, des bobines de déviation magnétique et de la nécessité d'un vide plus poussé.

Potentiel de dommage au substrat

Les deux méthodes peuvent potentiellement endommager les substrats sensibles. Le plasma de haute énergie dans un système de pulvérisation cathodique peut provoquer des dommages de surface. Les systèmes à faisceau d'électrons génèrent des électrons parasites et des rayons X, qui peuvent être très dommageables pour les dispositifs semi-conducteurs sensibles ou certains polymères.

Contrôle du procédé

Le contrôle de la pulvérisation cathodique est basé sur la pression du gaz, la puissance et la tension de la cible. Le contrôle du faisceau d'électrons repose sur une gestion précise de la puissance et du motif de balayage du faisceau d'électrons pour assurer un chauffage et une évaporation uniformes.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte nécessite une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est d'obtenir des films denses, durables et hautement adhésifs (par exemple, filtres optiques, revêtements durs) : La pulvérisation cathodique est souvent le choix supérieur en raison de l'énergie plus élevée des atomes déposés.

- Si votre objectif principal est une vitesse de dépôt élevée et une pureté du matériau (par exemple, dépôt de couches épaisses de métal pur) : L'évaporation par faisceau d'électrons est le vainqueur incontesté.

- Si votre objectif principal est de déposer un alliage ou un composé complexe tout en préservant sa composition : La pulvérisation cathodique offre un bien meilleur contrôle stœchiométrique.

- Si votre objectif principal est de revêtir un dispositif électronique sensible : Vous devez peser soigneusement le risque de dommage par plasma dû à la pulvérisation cathodique par rapport au risque de dommage par rayonnement dû à l'évaporation par faisceau d'électrons.

En fin de compte, le choix dépend de l'ensemble des caractéristiques du procédé qui correspond le mieux aux propriétés requises de votre film final.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique | Évaporation par faisceau d'électrons |

|---|---|---|

| Mécanisme principal | Transfert de moment (physique) | Évaporation thermique |

| Adhérence/Densité du film | Excellente | Bonne |

| Taux de dépôt | Plus lent | Beaucoup plus rapide |

| Pureté du matériau | Bonne (risque d'inclusion de gaz) | Excellente |

| Dépôt d'alliages/composés | Excellent (préserve la stœchiométrie) | Faible (peut se séparer) |

| Couverture des marches | Excellente (non-ligne de visée) | Faible (ligne de visée) |

| Idéal pour | Revêtements durables, alliages complexes | Haute pureté, matériaux à haut point de fusion, vitesse |

Vous ne savez pas quelle méthode PVD convient à votre projet ? Les experts de KINTEK peuvent vous aider à naviguer dans les compromis entre la pulvérisation cathodique et l'évaporation par faisceau d'électrons pour obtenir la couche mince parfaite pour votre application. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour répondre à vos besoins spécifiques de recherche et de production.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à optimiser votre processus de dépôt !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés