Au fond, la différence réside dans l'environnement. Le durcissement normal chauffe une pièce métallique à l'air libre, tandis que le durcissement sous vide effectue le processus de chauffage à l'intérieur d'une chambre à vide où l'air a été évacué. Ce changement fondamental d'environnement empêche l'oxygène de réagir avec la surface du métal pendant la phase de chauffage critique.

Le compromis central se situe entre le coût et la qualité. Le durcissement normal est un processus rentable et robuste pour le renforcement à usage général, tandis que le durcissement sous vide est une méthode de précision qui offre une finition de surface et une cohérence supérieures pour les applications les plus exigeantes.

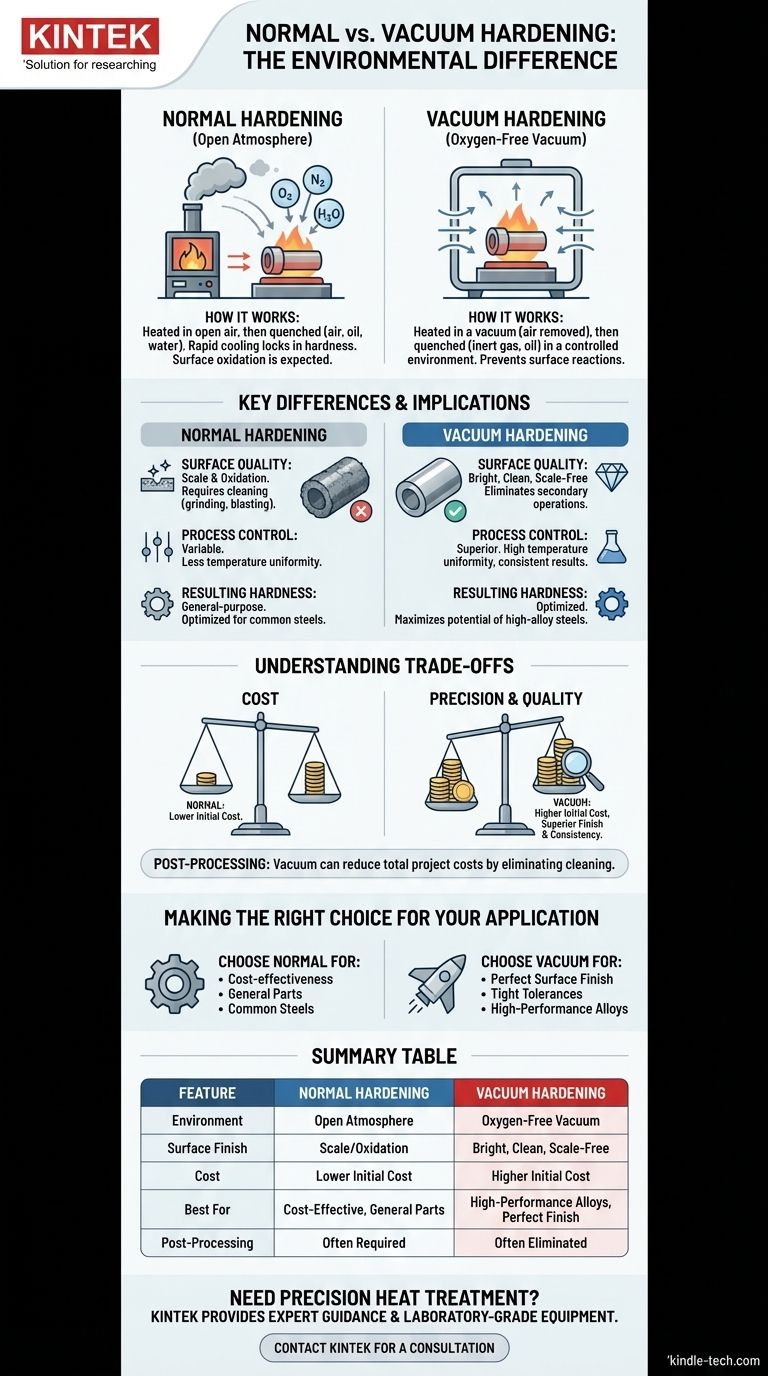

Comment fonctionne fondamentalement chaque procédé

Pour comprendre les différences de résultats, vous devez d'abord comprendre les différences de processus. Les deux méthodes visent à modifier la microstructure d'un métal pour augmenter sa dureté et sa durabilité, mais elles empruntent des chemins différents pour y parvenir.

Le principe du durcissement normal

Le durcissement normal est la forme de traitement thermique la plus courante. Le métal est chauffé dans un four jusqu'à sa température critique, maintenu pendant un temps spécifique, puis refroidi rapidement — ou trempé — dans un milieu tel que l'air, l'huile ou l'eau.

Ce refroidissement rapide verrouille une microstructure durcie, améliorant considérablement la ténacité et la résistance à l'usure du matériau. Comme il se produit en présence de gaz atmosphériques, une certaine oxydation ou formation de calamine en surface est un résultat attendu.

Le principe du durcissement sous vide

Le durcissement sous vide est un processus plus avancé qui commence par placer la pièce à l'intérieur d'un four scellé. Le système évacue ensuite l'air pour créer un vide, établissant un environnement exempt d'oxygène.

Ce n'est qu'après l'établissement du vide que la pièce est chauffée à sa température critique. Cela empêche complètement les réactions de surface telles que l'oxydation et la décarburation. La trempe est généralement effectuée à l'aide de gaz inerte ou d'huile sous haute pression dans un environnement contrôlé.

Différences clés et leurs implications

Le choix d'utiliser un vide modifie fondamentalement les résultats, créant des distinctions claires entre les deux méthodes.

Qualité et finition de surface

C'est l'avantage le plus significatif du durcissement sous vide. En éliminant l'oxygène, le processus produit des pièces avec une surface métallique brillante et propre, exempte de calamine.

Ceci élimine souvent le besoin d'opérations secondaires telles que le meulage, le sablage ou le décapage acide, qui sont fréquemment nécessaires après un durcissement normal pour restaurer la finition de surface souhaitée.

Contrôle du processus et cohérence

Les fours sous vide offrent un environnement hautement contrôlé, offrant une uniformité de température supérieure sur l'ensemble de la pièce.

Ce niveau de précision garantit des résultats plus cohérents et reproductibles d'un lot à l'autre, ce qui est essentiel pour les composants présentant des tolérances métallurgiques ou dimensionnelles strictes.

Dureté et performance résultantes

Bien que les deux méthodes augmentent la dureté, la précision du durcissement sous vide permet d'optimiser le cycle de traitement thermique pour des alliages spécifiques.

Ce contrôle garantit que le matériau peut atteindre son potentiel maximal de dureté et ses caractéristiques de performance sans les effets de surface négatifs qui peuvent survenir lors du chauffage atmosphérique.

Comprendre les compromis

Choisir le bon procédé nécessite d'équilibrer les exigences du projet avec les contraintes pratiques.

Coût vs précision

Il n'y a aucune ambiguïté ici : le durcissement sous vide est plus coûteux. L'équipement est plus complexe et les temps de cycle peuvent être plus longs.

Ce coût initial plus élevé est justifié lorsque l'application exige une qualité de surface, une stabilité dimensionnelle et une pureté métallurgique supérieures. Le durcissement normal reste la solution privilégiée pour sa rentabilité dans les applications moins critiques.

Exigences de post-traitement

Le coût initial n'est pas toute l'histoire. Bien que le durcissement sous vide soit plus coûteux, il peut réduire les coûts totaux du projet en éliminant le besoin d'usinage ou de nettoyage post-traitement.

Le durcissement normal est moins cher initialement, mais vous devez tenir compte de la main-d'œuvre et du temps nécessaires pour éliminer la calamine de surface résultante et ramener la pièce à ses dimensions spécifiées.

Adéquation des matériaux

Le durcissement sous vide est particulièrement bien adapté aux aciers à outils à haute teneur en alliage, aux aciers inoxydables et à d'autres matériaux avancés très sensibles à l'oxydation superficielle ou à la décarburation. Le durcissement normal est une solution robuste pour une large gamme d'aciers au carbone et d'alliages courants.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre composant et de son utilisation finale.

- Si votre objectif principal est la rentabilité pour les pièces générales : Le durcissement normal fournit la résistance et la durabilité nécessaires pour une vaste gamme d'applications à un coût inférieur.

- Si votre objectif principal est une finition de surface parfaite ou des tolérances dimensionnelles serrées : Le durcissement sous vide est le choix supérieur, car il élimine la calamine et réduit le risque de déformation de la pièce.

- Si votre objectif principal est la cohérence des résultats pour les alliages haute performance : Le durcissement sous vide offre le contrôle du processus requis pour tirer le meilleur parti des matériaux sensibles et de grande valeur.

En fin de compte, le choix du bon procédé de durcissement consiste à aligner les capacités de la méthode avec les exigences d'ingénierie spécifiques de votre composant.

Tableau récapitulatif :

| Caractéristique | Durcissement Normal | Durcissement Sous Vide |

|---|---|---|

| Environnement | Atmosphère ouverte | Vide sans oxygène |

| Finition de surface | Calamine/Oxydation (Nécessite un nettoyage) | Brillante, propre, sans calamine |

| Coût | Coût initial plus faible | Coût initial plus élevé |

| Idéal pour | Pièces rentables à usage général | Alliages haute performance, finition parfaite |

| Post-traitement | Souvent requis (Meulage, Sablage) | Souvent éliminé |

Besoin d'un traitement thermique de précision pour vos composants critiques ?

Choisir entre le durcissement sous vide et le durcissement normal est crucial pour obtenir le bon équilibre entre performance, qualité de surface et coût pour vos pièces métalliques. Les experts de KINTEK sont là pour vous aider.

Nous fournissons :

- Conseils d'experts : Notre équipe analysera les exigences spécifiques de votre matériau et de votre application pour recommander le procédé de durcissement optimal.

- Résultats supérieurs : Que votre projet exige la rentabilité du durcissement normal ou la finition vierge et sans calamine du durcissement sous vide, nous fournissons des résultats cohérents et de haute qualité.

- Équipement de qualité laboratoire : KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins précis du laboratoire avec des solutions de traitement thermique fiables.

Discutons des exigences de votre projet et assurons-nous que vos composants répondent aux normes les plus élevées.

Contactez KINTEK dès aujourd'hui pour une consultation

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté

- Pourquoi un four à haute température est-il requis pour la synthèse de Li7P2S8I ? Atteindre une conductivité ionique de pointe

- Quel catalyseur est utilisé dans la pyrolyse des plastiques ? La clé pour obtenir des carburants de grande valeur à partir des déchets

- Quel est le processus de traitement thermique sous vide ? Obtenez des performances et une pureté de matériau supérieures

- Comment le contrôle précis de la température affecte-t-il le rendement de l'huile de pyrolyse ? Maximiser l'efficacité de la conversion plastique-carburant

- Pourquoi la feuille poreuse à base de cuivre, utilisée comme couche intermédiaire dans le soudage par diffusion sous vide, permet-elle d'obtenir des joints d'une résistance égale à celle du métal de base ?

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par plasma d'étincelles (SPS) ? Amélioration des performances de l'alliage Ti-Nb-Zr

- Quelles conditions expérimentales un four de déshydrogénation sous vide poussé offre-t-il ? Test de l'intégrité du revêtement de zircone