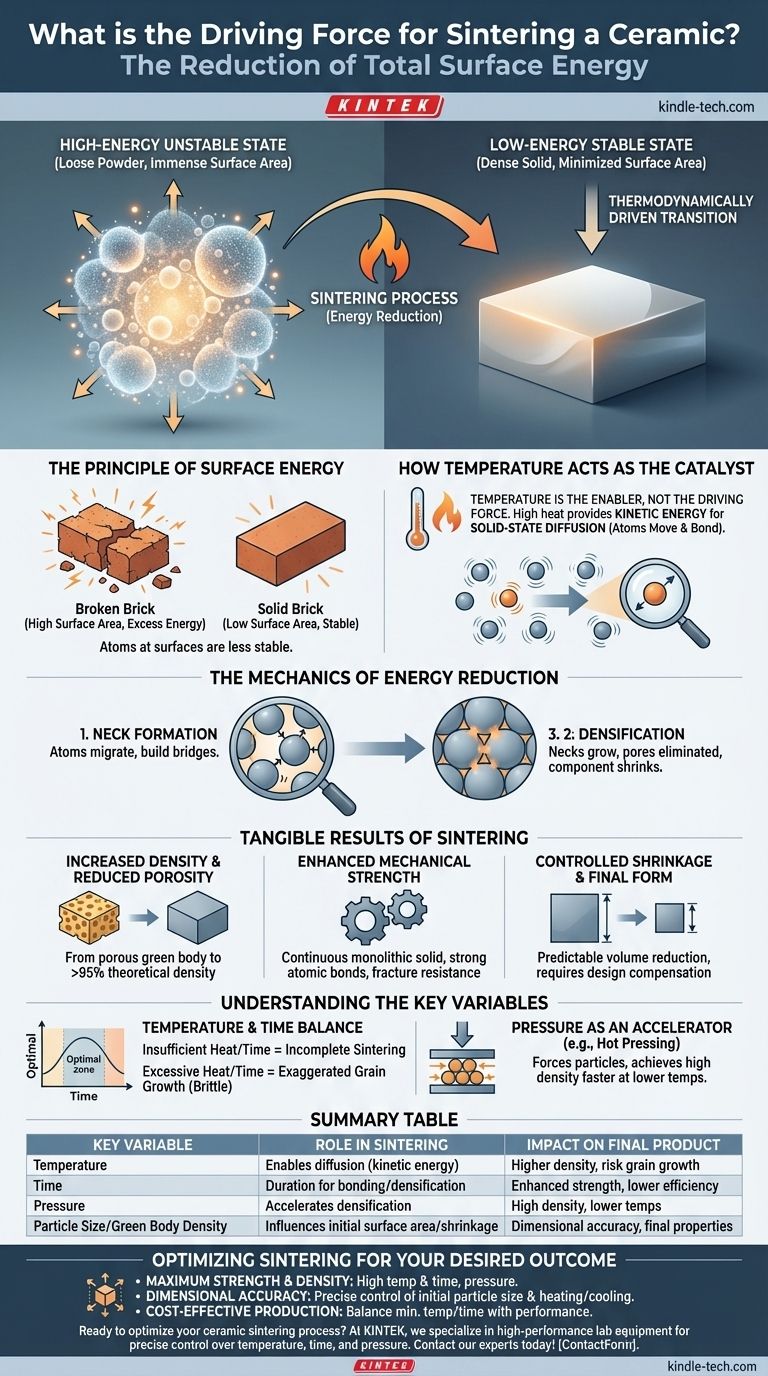

À la base, la force motrice du frittage d'une céramique est la réduction de l'énergie surfacique totale. Lorsqu'un ensemble de particules céramiques fines est chauffé, le système recherche naturellement un état énergétique plus bas et plus stable. Il y parvient en fusionnant les particules, ce qui diminue considérablement leur surface collective et élimine l'espace vide entre elles.

Une poudre meuble possède une quantité immense de surface, ce qui correspond à un état instable et de haute énergie. Le frittage est le processus thermodynamiquement piloté qui transforme cette poudre de haute énergie en un solide dense de basse énergie en utilisant une température élevée pour permettre aux atomes de se déplacer et de se lier.

Le Principe de l'Énergie de Surface

Pour comprendre le frittage, il faut d'abord comprendre l'instabilité fondamentale d'une poudre. Le processus est une conséquence naturelle de la tentative du matériau d'atteindre une configuration plus stable.

Qu'est-ce que l'Énergie de Surface ?

Imaginez une seule brique, puis imaginez cette même brique réduite en une poudre fine. Bien que la masse soit identique, la poudre présente une surface totale beaucoup plus grande. Chaque nouvelle surface créée lors du broyage nécessite de l'énergie, et les atomes situés à ces surfaces sont moins stables que ceux situés à l'intérieur d'un solide.

Cette énergie excédentaire stockée à la surface des particules de poudre est appelée énergie de surface. Un système doté d'une énergie de surface élevée est intrinsèquement instable et, s'il en a la possibilité, passera à un état énergétique inférieur.

Comment la Température Agit comme Catalyseur

La température elle-même n'est pas la force motrice ; elle est le catalyseur. Une chaleur élevée fournit aux atomes à l'intérieur des particules céramiques suffisamment d'énergie cinétique pour se déplacer, un processus connu sous le nom de diffusion à l'état solide.

Sans chaleur suffisante, les atomes sont bloqués en place et la poudre reste une poudre. La température libère leur capacité à migrer et à réorganiser la structure pour réduire l'énergie de surface totale.

La Mécanique de la Réduction d'Énergie

Sous une chaleur élevée, deux choses clés se produisent au niveau atomique :

- Formation de Collets : Les atomes migrent de la surface des particules vers les points de contact entre elles. Cela crée de petits ponts, ou « collets », entre les particules adjacentes.

- Densification : À mesure que ces collets se développent, ils rapprochent les centres des particules. Cela élimine systématiquement les vides (ou pores) entre les particules, provoquant le rétrécissement et la densification de l'ensemble du composant.

Les Résultats Tangibles du Frittage

Cette impulsion fondamentale pour réduire l'énergie entraîne des changements profonds dans les propriétés physiques et mécaniques du matériau.

Augmentation de la Densité et Réduction de la Porosité

Le résultat le plus direct est la transformation d'un « corps vert » poreux (la pièce compactée mais non frittée) en un solide dense. La porosité est considérablement réduite, atteignant souvent un matériau final représentant plus de 95 % de sa densité maximale théorique. C'est ce qui transforme un objet crayeux et fragile en un composant dur et solide.

Résistance Mécanique Améliorée

Une poudre n'a pratiquement aucune résistance mécanique. Le processus de frittage crée un solide monolithique continu avec de fortes liaisons atomiques là où se trouvaient autrefois les limites des particules.

De plus, les pores éliminés lors du frittage agissent comme des concentrateurs de contraintes microscopiques. Leur suppression augmente considérablement la résistance du matériau à la rupture, ce qui donne lieu à la haute résistance caractéristique des céramiques techniques.

Rétrécissement Contrôlé et Forme Finale

Comme le frittage élimine l'espace entre les particules, le volume global du composant est réduit. Ce retrait est une partie critique et prévisible du processus.

Les ingénieurs doivent concevoir le corps vert initial proportionnellement plus grand que la pièce finale souhaitée pour tenir compte de cette réduction volumique.

Comprendre les Variables Clés

Le contrôle du processus de frittage est essentiel pour obtenir les propriétés finales souhaitées. Les principales variables sont la température, le temps et parfois la pression.

L'Impact de la Température et du Temps

Il existe un équilibre délicat entre la température et le temps. Une chaleur insuffisante ou un cycle trop court entraînera un frittage incomplet, laissant une porosité résiduelle qui compromet la résistance et la densité.

Inversement, des températures excessivement élevées ou un maintien prolongé de la pièce à température peuvent provoquer une croissance exagérée des grains. Bien que la pièce soit dense, ces grains trop grands peuvent créer des contraintes internes et réellement réduire la ténacité du matériau, le rendant plus cassant.

La Pression comme Accélérateur

Certains procédés de frittage avancés, comme le pressage à chaud, appliquent une pression externe en plus de la température élevée. Cette pression force physiquement les particules à se rapprocher, accélérant la densification.

Cette technique peut atteindre des densités très élevées à des températures plus basses ou dans des délais plus courts que le frittage conventionnel, et elle est souvent utilisée pour les matériaux haute performance ou difficiles à fritter.

Optimiser le Frittage pour le Résultat Souhaité

Le cycle de frittage « idéal » dépend entièrement de l'objectif pour le produit final. En manipulant les variables fondamentales, vous pouvez adapter le résultat à votre application spécifique.

- Si votre objectif principal est la résistance et la densité maximales : Optimisez pour des températures élevées et un temps suffisant pour éliminer presque toute la porosité, en incorporant potentiellement une pression pour les applications critiques.

- Si votre objectif principal est la précision dimensionnelle : Vous devez contrôler précisément la distribution granulométrique initiale, la densité du corps vert et les vitesses de chauffage/refroidissement pour gérer le retrait de manière prévisible.

- Si votre objectif principal est la rentabilité : L'objectif est de trouver la température et le temps minimum requis pour atteindre les propriétés acceptables, en équilibrant les coûts énergétiques par rapport aux performances requises de la pièce finale.

En fin de compte, comprendre que le frittage est un processus de réduction d'énergie vous permet de manipuler la température et le temps pour concevoir des matériaux céramiques possédant précisément les propriétés dont vous avez besoin.

Tableau Récapitulatif :

| Variable Clé | Rôle dans le Processus de Frittage | Impact sur le Produit Final |

|---|---|---|

| Température | Permet la diffusion atomique en fournissant de l'énergie cinétique | Des températures plus élevées augmentent la densité mais risquent la croissance des grains |

| Temps | Détermine la durée de la liaison des particules et de la densification | Des temps plus longs améliorent la résistance mais peuvent réduire l'efficacité |

| Pression (ex. Pressage à Chaud) | Accélère la densification en forçant les particules à se rapprocher | Permet d'atteindre une densité élevée à des températures plus basses |

| Taille des Particules/Densité du Corps Vert | Influence la surface initiale et le contrôle du retrait | Crucial pour la précision dimensionnelle et les propriétés finales |

Prêt à optimiser votre processus de frittage céramique pour une résistance, une densité ou une efficacité maximale ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les fours de frittage et les consommables, pour vous aider à obtenir un contrôle précis de la température, du temps et de la pression. Que vous développiez des céramiques avancées ou que vous augmentiez la production, nos solutions garantissent des résultats fiables et reproductibles. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de frittage de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel matériau est utilisé dans les fours à haute température ? Choisir la bonne céramique pour la chaleur extrême

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Quelle est la température de frittage des membranes céramiques ? Un guide de 750°C à 2100°C+

- Que se passe-t-il lorsque la céramique est chauffée ? Une plongée en profondeur dans la chaleur radiante et la stabilité thermique

- Quelle est la fonction de la poudre d'alumine de haute pureté en tant que charge dans le processus de cimentation par paquet pour les aubes de moteur d'avion ?

- Quelle est la température de cuisson de l'alumine ? Maîtriser la plage de 1300°C à 1700°C pour des résultats optimaux

- Quel est l'avantage d'utiliser de la porcelaine à basse température de fusion par rapport à la porcelaine à haute ou moyenne température de fusion ? Obtenez des couronnes et des bridges PFM parfaits

- Que fait le frittage à une céramique ? Transformer la poudre en un matériau dense et très résistant