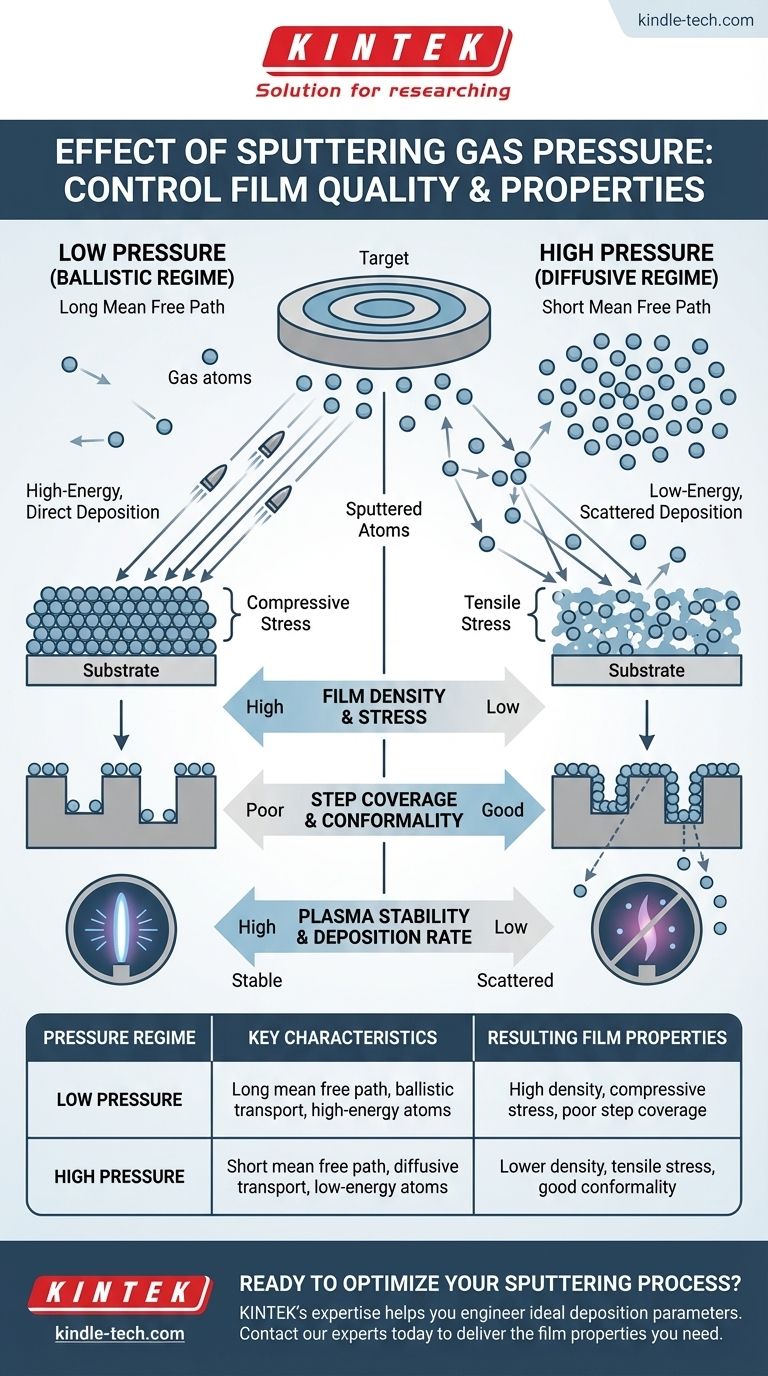

En bref, la pression du gaz de pulvérisation est l'un des paramètres les plus critiques pour contrôler la qualité et les propriétés de votre film déposé. Elle régit directement l'énergie et la trajectoire des atomes pulvérisés lorsqu'ils voyagent de la cible à votre substrat. Des pressions plus basses entraînent un dépôt direct à haute énergie, tandis que des pressions plus élevées conduisent à un dépôt diffus à basse énergie.

Le principe fondamental à comprendre est le compromis entre deux régimes physiques distincts. Vous n'ajustez pas seulement la pression ; vous choisissez si vos atomes pulvérisés voyagent comme une balle directe à grande vitesse (basse pression) ou se diffusent comme un léger nuage de brouillard (haute pression).

Comment la pression définit le régime de dépôt

Pour comprendre l'effet de la pression, vous devez d'abord visualiser le parcours d'un seul atome. Après avoir été éjecté de la cible, il doit traverser une chambre remplie d'atomes de gaz (généralement de l'argon) pour atteindre votre substrat.

Le concept clé : le libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre particule.

À basse pression de gaz, il y a moins d'atomes de gaz dans la chambre. Cela se traduit par un long libre parcours moyen.

À haute pression de gaz, la chambre est plus encombrée d'atomes de gaz. Cela se traduit par un court libre parcours moyen.

Basse pression : le régime balistique

Lorsque le libre parcours moyen est long, les atomes pulvérisés sont peu susceptibles d'entrer en collision avec des atomes de gaz sur leur chemin vers le substrat.

Ils voyagent en ligne droite, conservant la majeure partie de leur haute énergie initiale. C'est ce qu'on appelle le transport balistique. Cet impact à haute énergie crée un effet de "martelage", résultant en une structure de film très dense et compacte.

Haute pression : le régime diffusif

Lorsque le libre parcours moyen est court, les atomes pulvérisés subiront de nombreuses collisions avec les atomes de gaz.

Ces collisions agissent comme un modérateur, faisant perdre de l'énergie aux atomes et changer de direction à plusieurs reprises. Il s'agit d'un processus diffusif ou thermalisé. Les atomes arrivent au substrat avec une énergie beaucoup plus faible et sous de nombreux angles différents, ce qui donne un film plus poreux et moins dense.

Comprendre les compromis

Choisir une pression ne consiste pas à trouver une seule valeur "correcte", mais à équilibrer des propriétés de film concurrentes pour atteindre votre objectif spécifique.

Densité et contrainte du film

C'est le compromis le plus direct. Le dépôt balistique à haute énergie à basse pression crée généralement des films avec une densité plus élevée mais aussi une contrainte de compression plus élevée.

Inversement, le dépôt diffusif à basse énergie à haute pression conduit à des films de densité plus faible et entraîne souvent une contrainte de traction.

Couverture de marche et conformité

Si vous recouvrez une surface complexe et non plane, une pression plus élevée peut être bénéfique.

L'effet de diffusion du régime diffusif permet aux atomes de "s'enrouler" autour des caractéristiques, conduisant à une meilleure couverture conforme sur une topographie complexe. Un dépôt balistique en ligne de mire ne recouvrirait que les surfaces supérieures et laisserait les parois latérales nues.

Stabilité du plasma et taux de dépôt

La pression affecte également le plasma lui-même. Si la pression est trop basse, il peut être difficile d'allumer ou de maintenir une décharge de plasma stable.

Si la pression est trop élevée, une diffusion excessive peut empêcher les atomes pulvérisés d'atteindre le substrat, ce qui peut réduire considérablement votre taux de dépôt effectif.

Faire le bon choix pour votre objectif

Votre pression de pulvérisation optimale dépend entièrement des propriétés souhaitées de votre film final.

- Si votre objectif principal est une densité de film maximale : Utilisez la pression la plus basse qui permette un plasma stable pour favoriser un dépôt balistique à haute énergie.

- Si votre objectif principal est un revêtement conforme d'une surface complexe : Utilisez une pression plus élevée pour encourager le transport diffus et dispersé du matériau pulvérisé.

- Si votre objectif principal est de contrôler la contrainte du film : Ajustez soigneusement la pression pour naviguer entre le point de transition entre la contrainte de compression (basse P) et la contrainte de traction (haute P) pour votre matériau spécifique.

En comprenant le rôle de la pression, vous passez de la simple application d'une recette à l'ingénierie intelligente des propriétés fondamentales de votre film.

Tableau récapitulatif :

| Régime de pression | Caractéristiques clés | Propriétés du film résultantes |

|---|---|---|

| Basse pression | Long libre parcours moyen, transport balistique, atomes à haute énergie | Haute densité, contrainte de compression, mauvaise couverture de marche |

| Haute pression | Court libre parcours moyen, transport diffusif, atomes à basse énergie | Densité plus faible, contrainte de traction, bonne conformité |

Prêt à optimiser votre processus de pulvérisation ?

Comprendre le rôle essentiel de la pression du gaz de pulvérisation est la première étape pour obtenir des films minces de qualité supérieure. Que votre objectif soit une densité de film maximale, un contrôle précis des contraintes ou un revêtement parfaitement conforme sur des surfaces complexes, l'expertise de KINTEK en matière d'équipements de laboratoire et de consommables peut vous aider à concevoir les paramètres de dépôt idéaux.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer les capacités de votre laboratoire et fournir les propriétés de film dont vous avez besoin.

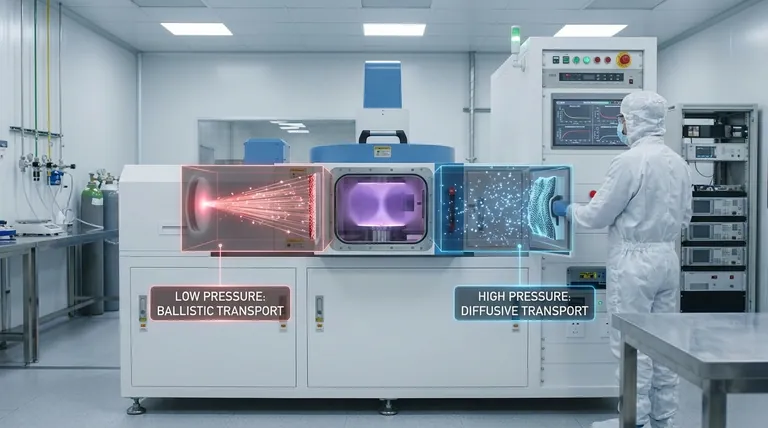

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température