À la base, le frittage éclair est une technique révolutionnaire de traitement des matériaux qui utilise un champ électrique pour accélérer considérablement la densification. Alors qu'un four conventionnel chauffe un matériau sur plusieurs heures, le frittage éclair atteint le même objectif en quelques secondes seulement. Il fonctionne en préchauffant un matériau jusqu'à une température seuil spécifique, puis en appliquant une tension, ce qui déclenche une augmentation soudaine du courant électrique à travers l'échantillon. Ce courant intense génère un chauffage Joule interne, fusionnant rapidement les particules du matériau.

La différence fondamentale entre le frittage éclair et le frittage conventionnel réside dans la méthode de fourniture d'énergie. Les méthodes traditionnelles reposent sur un chauffage externe lent provenant d'un four, tandis que le frittage éclair utilise un champ électrique pour générer un chauffage interne rapide directement à l'intérieur du matériau lui-même.

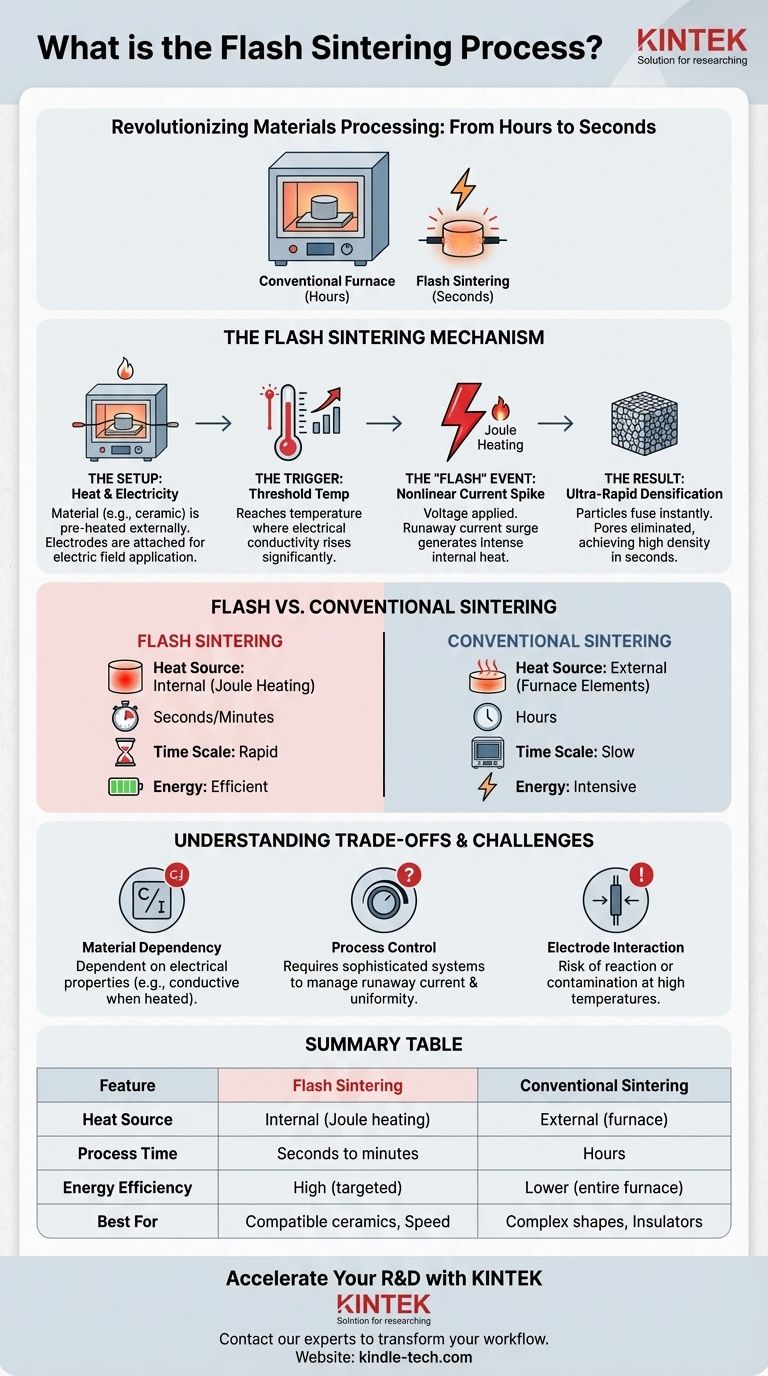

Le mécanisme du frittage éclair expliqué

Pour comprendre la puissance de cette technique, il est essentiel de décomposer les étapes distinctes du processus, qui le différencient de toutes les méthodes conventionnelles.

La configuration : Chaleur et électricité

Le matériau, souvent une céramique, est placé dans un four comme dans un processus traditionnel. Cependant, deux électrodes sont également fixées à l'échantillon pour permettre l'application d'un champ électrique à travers celui-ci.

Le déclencheur : Atteindre la température seuil

Le four commence à chauffer le matériau à l'aide d'une chaleur externe conventionnelle. Ce chauffage initial n'est pas destiné à la densification ; son objectif est d'amener le matériau à une température critique où sa conductivité électrique commence à augmenter de manière significative.

L'événement « éclair » : un pic de courant non linéaire

Une fois la température seuil atteinte, une tension contrôlée est appliquée. Comme le matériau est désormais plus conducteur électriquement, un courant commence à circuler. Cela crée une boucle de rétroaction : le courant génère une chaleur interne (chauffage Joule), qui augmente davantage la conductivité, ce qui attire à son tour plus de courant. Le résultat est une augmentation non linéaire et incontrôlée de l'électricité lors d'un événement « éclair ».

Le résultat : Densification ultra-rapide

Cette explosion massive et instantanée d'énergie interne force les particules à l'intérieur du matériau à fusionner et à se consolider. Les pores entre les particules sont éliminés et le matériau atteint une densité élevée en quelques secondes.

Comment le frittage éclair diffère des méthodes conventionnelles

La distinction entre le frittage éclair et les techniques traditionnelles telles que le frittage sous vide ou sous pression réside dans la vitesse, la source d'énergie et l'efficacité du processus.

Source de chaleur : interne contre externe

Le frittage conventionnel est comme un four à convection ; il repose entièrement sur la chaleur externe des éléments du four qui pénètre lentement dans le matériau. Le frittage éclair utilise le four comme « amorce » avant d'initier son propre chauffage interne puissant via le courant électrique.

Échelle de temps : secondes contre heures

Le transfert lent de la chaleur externe signifie que les cycles de frittage traditionnels durent souvent de nombreuses heures. En générant de la chaleur directement à l'intérieur du matériau, le frittage éclair réduit considérablement ce délai, l'événement de densification lui-même durant souvent moins d'une minute.

Consommation d'énergie : efficacité contre gaspillage

Chauffer un grand four pendant des heures est intrinsèquement énergivore. La durée ultra-courte du frittage éclair et la fourniture d'énergie ciblée entraînent une réduction spectaculaire de la consommation globale d'énergie pour le même résultat.

Comprendre les compromis et les défis

Bien que révolutionnaire, le frittage éclair n'est pas une solution universelle. Son mécanisme unique présente des défis spécifiques qu'il est essentiel de comprendre.

Dépendance au matériau

Le processus dépend fondamentalement des propriétés électriques du matériau. Il est plus efficace pour les matériaux (principalement les céramiques) qui sont des isolants électriques à température ambiante mais deviennent suffisamment conducteurs lorsqu'ils sont chauffés.

Contrôle du processus et uniformité

La gestion du pic de courant incontrôlé nécessite des alimentations électriques très réactives et des systèmes de contrôle sophistiqués pour éviter l'emballement thermique, qui pourrait endommager ou détruire l'échantillon. Atteindre une densité de courant uniforme, et donc un frittage uniforme, peut être difficile pour les échantillons aux formes complexes.

Interaction avec les électrodes

Étant donné que les électrodes sont en contact physique direct avec l'échantillon à des températures très élevées, il existe un risque de réactions chimiques ou de contamination. Un choix judicieux du matériau des électrodes est crucial pour maintenir la pureté du produit final.

Faire le bon choix pour votre objectif

Le choix d'une méthode de frittage dépend entièrement du matériau, du résultat souhaité et des priorités de production.

- Si votre objectif principal est la vitesse maximale et l'efficacité énergétique : Le frittage éclair est le choix définitif pour les matériaux compatibles, réduisant le temps de traitement de plusieurs heures à quelques secondes.

- Si vous travaillez avec des formes grandes et complexes ou des matériaux isolants électriquement : Le frittage conventionnel offre un chauffage plus fiable et uniforme, garantissant des résultats prévisibles malgré sa lenteur.

- Si votre objectif principal est d'éviter toute contamination atmosphérique pour des composants ultra-purs : Le frittage sous vide reste la norme de l'industrie, car sa fonction principale est de créer un environnement de traitement inerte et étroitement contrôlé.

En fin de compte, comprendre le passage d'un chauffage externe lent à un chauffage Joule interne rapide est la clé pour exploiter le potentiel de transformation du frittage éclair.

Tableau récapitulatif :

| Caractéristique | Frittage éclair | Frittage conventionnel |

|---|---|---|

| Source de chaleur | Interne (chauffage Joule) | Externe (four) |

| Temps de traitement | Secondes à minutes | Heures |

| Efficacité énergétique | Élevée (énergie ciblée) | Plus faible (chauffe tout le four) |

| Idéal pour | Céramiques compatibles nécessitant de la vitesse | Formes complexes, matériaux isolants |

Prêt à accélérer votre R&D et votre production de matériaux ?

La capacité du frittage éclair à réduire le temps de traitement de plusieurs heures à quelques secondes peut augmenter considérablement le débit de votre laboratoire et réduire les coûts énergétiques. Cette technique est idéale pour le développement et la fabrication de céramiques avancées et d'autres matériaux compatibles.

Chez KINTEK, nous nous spécialisons dans la fourniture des équipements de laboratoire avancés et du support expert dont vous avez besoin pour mettre en œuvre des processus de pointe tels que le frittage éclair. Que vous recherchiez de nouveaux matériaux ou que vous augmentiez la production, nous avons les solutions pour vous aider à réussir.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie de frittage éclair peut transformer votre flux de travail et répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre le frittage par plasma étincelle et le frittage éclair ? Un guide des méthodes de frittage avancées

- Qu'est-ce que le frittage plasma par étincelles des polymères ? Créez rapidement des matériaux denses et performants

- Quelle est la différence entre le frittage par plasma étincelle et le frittage conventionnel ? Un guide pour des matériaux plus rapides et de meilleure qualité

- Qu'est-ce que le processus de frittage plasma par étincelles ? Accès rapide aux matériaux denses à grains fins

- Quelles sont les utilisations du frittage plasma par étincelles ? Fabrication rapide et à basse température de matériaux avancés