Dans un contexte industriel, PVD signifie Dépôt Physique en Phase Vapeur (Physical Vapor Deposition). C'est une famille de processus de revêtement basés sur le vide, utilisés pour appliquer des films extrêmement minces et haute performance sur un substrat. Ces revêtements améliorent fondamentalement les propriétés de surface d'un composant, augmentant sa durabilité, sa fonction ou son apparence sans modifier son matériau sous-jacent.

Le Dépôt Physique en Phase Vapeur n'est pas une technique unique, mais une catégorie de processus qui transforment un matériau solide en vapeur, laquelle se condense ensuite sur un objet cible sous forme de film mince et durable. Cette méthode est utilisée pour concevoir des propriétés de surface spécifiques, allant de la dureté extrême à des caractéristiques optiques ou électriques uniques.

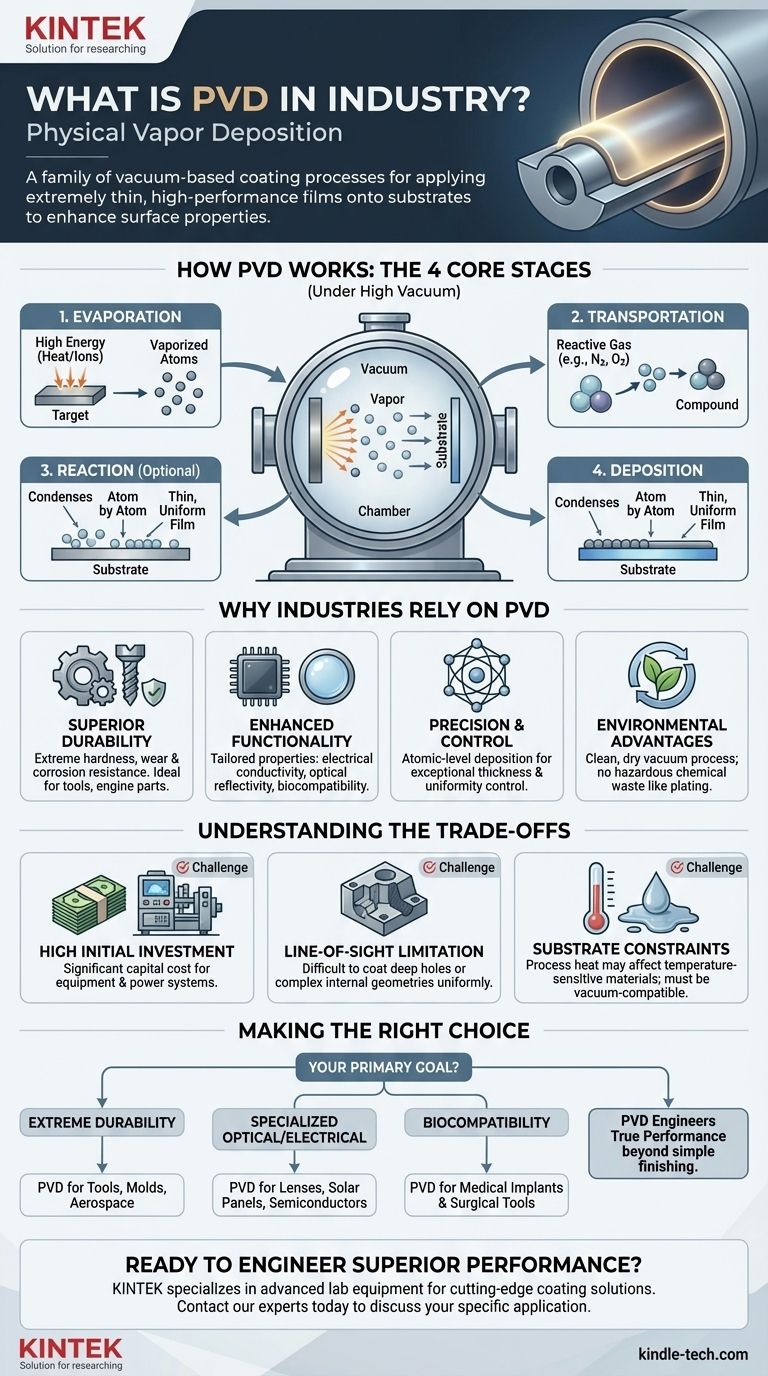

Comment fonctionne le Dépôt Physique en Phase Vapeur ?

Le PVD est un transfert de matériau hautement contrôlé, au niveau atomique. Bien qu'il existe différentes méthodes de PVD, elles partagent toutes un cadre procédural commun qui se déroule dans une chambre à vide.

Le rôle critique du vide

L'ensemble du processus PVD se déroule sous un vide poussé. Ceci est essentiel pour éliminer l'air et les autres particules gazeuses qui pourraient réagir avec le matériau de revêtement ou le contaminer, assurant ainsi la pureté et l'intégrité du film final.

Les quatre étapes fondamentales

Le processus peut être décomposé en quatre étapes distinctes.

-

Évaporation : Le processus commence avec un matériau source solide, souvent appelé la « cible ». Une énergie élevée est appliquée à cette cible — soit par une chaleur intense, soit par bombardement d'ions — provoquant sa transition directe vers un état de vapeur.

-

Transport : Les atomes ou molécules vaporisés voyagent de la source vers les substrats, qui sont les pièces à revêtir, à travers la chambre à vide.

-

Réaction : Pour certaines applications, un gaz réactif (comme l'azote, l'oxygène ou l'acétylène) est introduit dans la chambre. Ce gaz réagit avec la vapeur métallique pour former un revêtement composé spécifique (par exemple, la vapeur de titane réagissant avec l'azote pour former du Nitrure de Titane).

-

Dépôt : Lorsque le matériau vaporisé atteint la surface plus froide des substrats, il se condense, formant un film mince, dense et fortement adhérent. Ce film se construit atome par atome, créant une couche exceptionnellement uniforme.

Pourquoi les industries comptent-elles sur le PVD ?

Le PVD n'est pas simplement une alternative à la peinture ou à la galvanoplastie ; c'est un outil d'ingénierie de surface haute performance utilisé pour obtenir des résultats que d'autres méthodes ne peuvent pas atteindre.

Durabilité supérieure et résistance à l'usure

Les revêtements PVD sont souvent extrêmement durs et présentent un faible coefficient de friction. Cela les rend idéaux pour les outils de coupe, les composants de moteur et les armes à feu, où la résistance à l'usure, à l'abrasion et à la corrosion est essentielle.

Propriétés fonctionnelles améliorées

Le processus permet le dépôt d'une vaste gamme de matériaux, y compris des métaux, des alliages et des céramiques. Cette polyvalence est utilisée pour créer des revêtements dotés de fonctions spécifiques, telles que la conductivité électrique pour les semi-conducteurs, la biocompatibilité pour les implants médicaux ou des propriétés réfléchissantes pour les lentilles optiques.

Précision et contrôle

Étant donné que le film est construit atome par atome, le PVD permet un contrôle exceptionnel de l'épaisseur, de l'uniformité et de la composition. Cette précision est essentielle pour les applications de haute technologie comme les micro-puces et les panneaux solaires.

Avantages environnementaux

Comparé aux processus chimiques humides traditionnels comme le chromage, le PVD est une technologie propre sur le plan environnemental. C'est un processus sec, basé sur le vide, qui ne produit pas les déchets chimiques dangereux associés à la galvanoplastie.

Comprendre les compromis

Bien que puissant, le PVD n'est pas la solution pour toutes les applications de revêtement. Ses avantages s'accompagnent de limitations spécifiques qu'il est important de comprendre.

Investissement initial élevé

L'équipement PVD, y compris les chambres à vide, les alimentations haute énergie et les systèmes de contrôle, représente un investissement en capital important. Ce coût le rend souvent plus adapté aux composants de grande valeur ou haute performance.

Limitation de la ligne de visée

Dans la plupart des processus PVD, le matériau de revêtement voyage en ligne droite de la source au substrat. Il est donc difficile d'obtenir un revêtement uniforme sur des pièces présentant des géométries internes complexes ou des trous profonds et étroits.

Température et matériau du substrat

Le processus PVD peut générer une chaleur importante, ce qui peut ne pas convenir aux substrats sensibles à la température comme certains plastiques. Le matériau du substrat doit également être compatible avec l'environnement de vide poussé.

Faire le bon choix pour votre objectif

Le choix d'un processus de revêtement dépend entièrement des exigences de performance et des contraintes économiques de votre projet.

- Si votre objectif principal est une durabilité extrême et une résistance à la corrosion : Le PVD est un excellent choix pour les surfaces soumises à une forte usure sur les outils, les moules industriels et les composants aérospatiaux.

- Si votre objectif principal est des propriétés optiques ou électriques spécialisées : Le PVD est la norme de l'industrie pour le revêtement de lentilles, de panneaux solaires et de plaquettes de semi-conducteurs avec des films fonctionnels précis.

- Si votre objectif principal est la biocompatibilité pour les dispositifs médicaux : Le PVD est essentiel pour appliquer des revêtements inertes et sûrs sur les implants médicaux et les instruments chirurgicaux.

- Si votre objectif principal est une finition à faible coût et à haut volume : Vous devez évaluer la performance supérieure du PVD par rapport au coût plus élevé et aux temps de cycle plus lents par rapport à des alternatives comme le revêtement en poudre ou la galvanoplastie.

En fin de compte, comprendre le PVD vous permet d'aller au-delà du simple finition de surface et de commencer à intégrer une véritable performance dans vos produits.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Signification complète | Dépôt Physique en Phase Vapeur |

| Fonction principale | Applique des films minces et haute performance sur un substrat |

| Avantages clés | Résistance supérieure à l'usure, contrôle de précision, avantages environnementaux |

| Applications courantes | Outils de coupe, implants médicaux, semi-conducteurs, lentilles optiques |

| Principale limitation | Processus en ligne de visée, investissement initial élevé |

Prêt à intégrer une performance supérieure dans vos produits ?

La technologie de revêtement PVD peut fournir la surface durable et haute performance dont vos composants ont besoin pour exceller. KINTEK se spécialise dans les équipements de laboratoire et les consommables avancés, répondant aux besoins précis des laboratoires et des industries qui dépendent de solutions de revêtement de pointe.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à atteindre une durabilité, une fonctionnalité et une précision inégalées pour votre application spécifique.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température