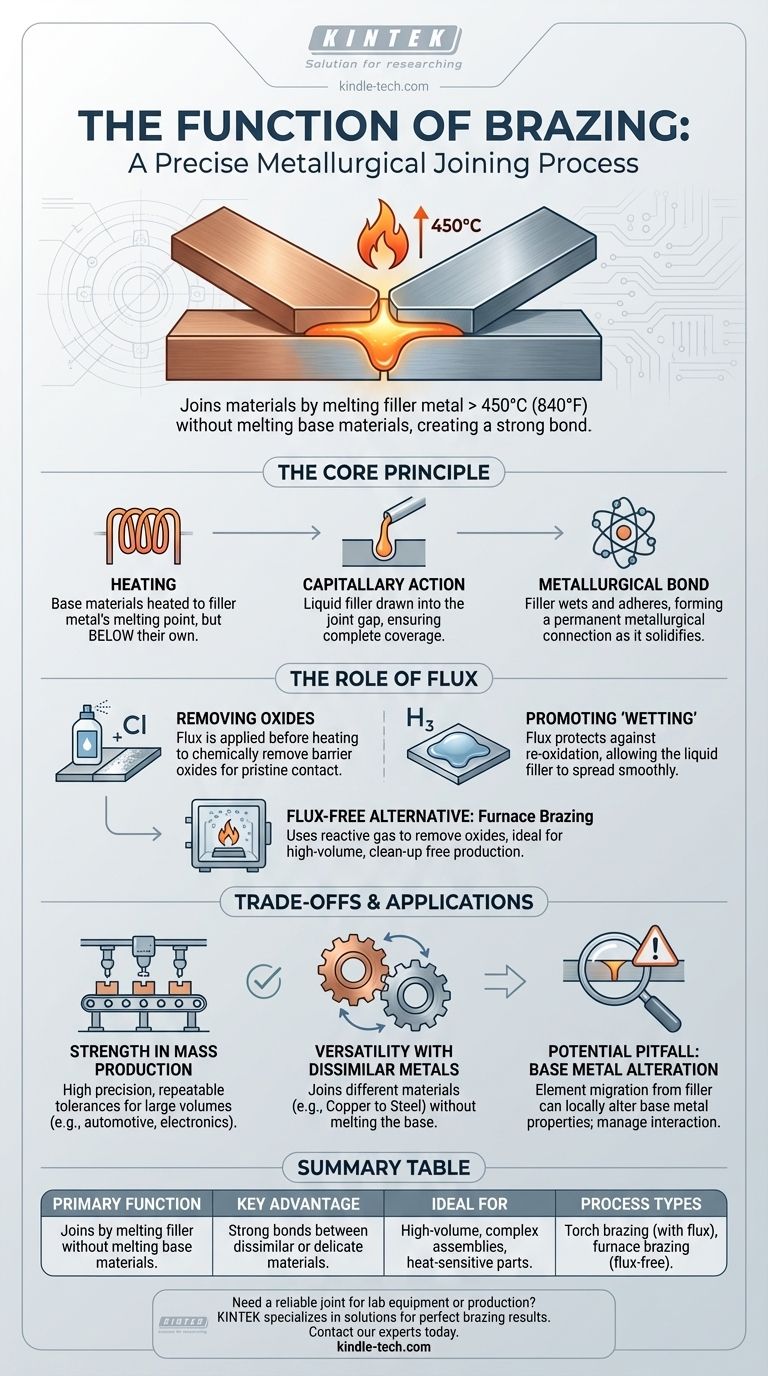

La fonction principale du brasage est de joindre deux ou plusieurs composants métalliques ou céramiques en les chauffant et en faisant fondre un métal d'apport qui s'écoule dans le joint. Contrairement au soudage, les matériaux de base ne sont pas fondus, ce qui permet une liaison solide et propre entre des matériaux dissemblables ou des pièces délicates. Le métal d'apport doit avoir un point de fusion supérieur à 450°C (840°F) ; les processus en dessous de cette température sont définis comme du soudage à l'étain (brasage tendre).

Le brasage n'est pas simplement le collage de métaux avec un alliage fondu ; c'est un processus d'assemblage métallurgique qui crée une liaison permanente en tirant parti de la chaleur, d'un métal d'apport spécialisé et d'une préparation minutieuse de la surface pour former un joint qui est souvent aussi solide que les matériaux de base eux-mêmes.

Le principe fondamental : Comment fonctionne le brasage

Le brasage repose sur une interaction précise de la chaleur, des matériaux et de la chimie de surface pour créer une connexion robuste entre les pièces. Comprendre ces éléments est essentiel pour apprécier sa fonction.

Le rôle de la température

L'ensemble du processus est défini par la température. Les matériaux de base sont chauffés à une température suffisamment élevée pour faire fondre le métal d'apport, mais toujours en dessous de leur propre point de fusion.

Cette distinction est cruciale. En ne faisant pas fondre les matériaux parents, le brasage préserve leurs propriétés métallurgiques originales et évite la distorsion thermique et les contraintes courantes dans le soudage.

Le métal d'apport

Un métal d'apport spécialisé, ou alliage de brasage, est introduit dans le joint chauffé. Comme il a un point de fusion plus bas, il devient liquide tandis que les métaux de base restent solides.

Grâce à un phénomène appelé action capillaire, ce métal d'apport liquide est aspiré dans l'espace étroit entre les pièces étroitement ajustées, assurant une couverture complète et un joint sans vide.

Création de la liaison métallurgique

Une fois que le métal d'apport s'écoule dans le joint, il commence à interagir avec les matériaux de base au niveau moléculaire. Il mouille et adhère aux surfaces, formant une liaison métallurgique solide et permanente lorsqu'il refroidit et se solidifie.

Dans certains cas, des éléments du métal d'apport peuvent migrer dans le métal de base. Par exemple, le silicium d'un alliage d'apport peut enrichir la surface du matériau parent, modifiant localement ses propriétés.

La fonction critique du flux

Pour un brasage réussi, le métal d'apport liquide doit entrer en contact direct avec un métal de base propre. Dans la plupart des applications, cela est réalisé en utilisant un agent chimique appelé flux.

Élimination des oxydes

Presque tous les métaux forment une couche d'oxyde à leur surface lorsqu'ils sont exposés à l'air, et cet effet est accéléré par la chaleur. Les oxydes agissent comme une barrière, empêchant le métal d'apport de se lier au matériau parent.

Le flux est appliqué sur la zone du joint avant le chauffage. À mesure que sa température augmente, il devient actif, éliminant chimiquement ces oxydes et créant une surface immaculée prête pour la liaison.

Favoriser le "mouillage"

Le flux protège également la surface de la ré-oxydation pendant le processus de chauffage. Cela permet au métal d'apport liquide de "mouiller" la surface, ce qui signifie qu'il peut s'étaler en douceur et uniformément sur l'ensemble du joint.

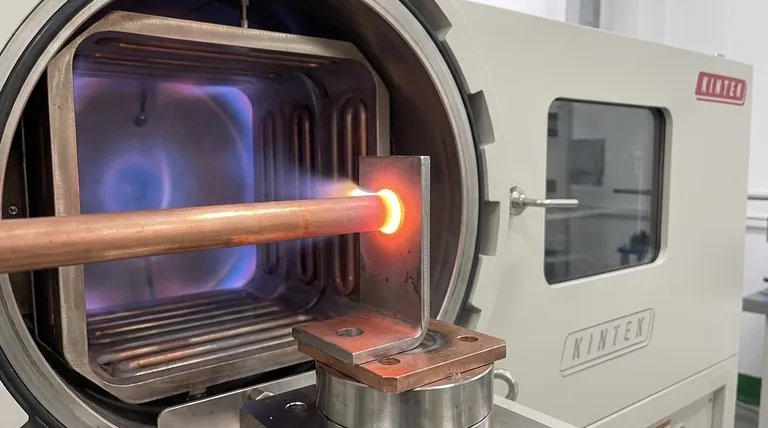

L'alternative sans flux : le brasage sous four

Dans le brasage sous four à atmosphère contrôlée, le rôle du flux est assuré par l'environnement du four lui-même. Une atmosphère gazeuse réactive élimine les oxydes, ce qui en fait un processus idéal pour la production en grand volume où le nettoyage des résidus de flux est indésirable.

Comprendre les compromis et les applications

Le brasage est un processus polyvalent et largement utilisé, mais il est important de comprendre où il excelle et ce qu'il faut surveiller.

Force en production de masse

Le brasage automatisé est exceptionnellement bien adapté à la production de masse. Les machines peuvent être programmées pour produire de grands volumes de pièces avec une grande précision et des tolérances reproductibles, ce qui en fait une méthode de choix dans la fabrication automobile et électronique.

Polyvalence avec différents métaux

Étant donné que les métaux de base ne sont pas fondus, le brasage est une excellente méthode pour joindre des matériaux dissemblables, tels que le cuivre à l'acier ou l'aluminium au cuivre. Cela serait difficile ou impossible à réaliser avec de nombreuses techniques de soudage conventionnelles.

Piège potentiel : Altération du métal de base

L'interaction entre le métal d'apport et le métal de base doit être gérée. La migration d'éléments, comme le silicium du métal d'apport vers le matériau parent, peut localement diminuer le point de fusion du métal de base. C'est une considération critique, surtout lors du brasage de pièces très minces.

Faire le bon choix pour votre application

Le choix du bon processus d'assemblage dépend entièrement des objectifs de votre projet. Le brasage offre un ensemble unique d'avantages pour des défis spécifiques.

- Si votre objectif principal est d'assembler des matériaux dissemblables ou sensibles à la chaleur : Le brasage est un choix supérieur car il crée une liaison solide sans faire fondre et compromettre les métaux de base.

- Si votre objectif principal est une production de grand volume et précise : Le brasage automatisé offre la cohérence, la vitesse et les tolérances serrées requises pour la fabrication à l'échelle.

- Si votre objectif principal est de créer des joints propres sur des assemblages complexes : Le brasage sous four offre une méthode sans flux qui assure une liaison complète même dans des conceptions complexes, sans nettoyage post-processus requis.

En fin de compte, le brasage fonctionne comme une méthode précise et fiable pour créer des joints solides et permanents là où le soudage est peu pratique ou indésirable.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Joint des métaux/céramiques en faisant fondre un métal d'apport dans le joint sans faire fondre les matériaux de base. |

| Avantage clé | Crée des liaisons solides entre des matériaux dissemblables ou délicats (par exemple, cuivre à acier). |

| Idéal pour | Production en grand volume, assemblages complexes et applications sensibles à la chaleur. |

| Types de processus | Brasage au chalumeau (avec flux) et brasage sous four (sans flux dans une atmosphère contrôlée). |

Besoin d'un joint fiable et de haute qualité pour votre équipement de laboratoire ou votre ligne de production ?

Le brasage est une solution précise pour joindre des métaux dissemblables et créer des assemblages complexes avec une grande résistance et répétabilité. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables nécessaires pour des résultats de brasage parfaits, que vous soyez en R&D ou en fabrication.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de brasage et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide graphite 2200 ℃

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température