Pour la zone chaude d'un four à vide, les métaux les plus fréquemment utilisés sont le molybdène et ses alliages spécialisés. Ces matériaux sont choisis pour leur capacité à résister à des températures extrêmes tout en maintenant la pureté dans l'environnement sous vide.

Le choix du métal pour la zone chaude d'un four à vide ne concerne pas seulement la résistance à la chaleur ; c'est une décision critique qui a un impact direct sur la pureté du processus, l'uniformité de la température et la qualité du produit final. Le molybdène est le matériau de base pour son équilibre entre performance et fiabilité.

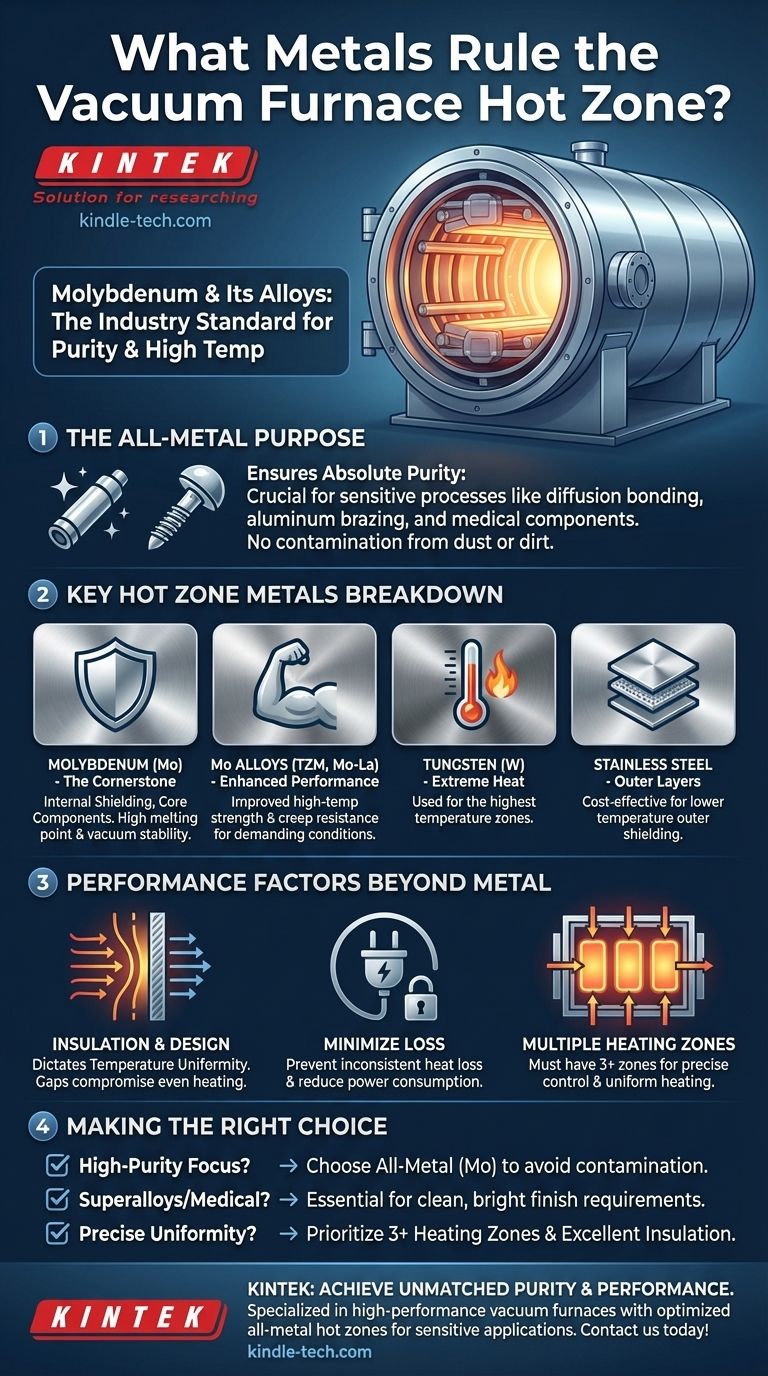

L'objectif d'une zone chaude entièrement métallique

Une zone chaude entièrement métallique est conçue pour les processus où la propreté est primordiale. Elle crée un environnement contrôlé, exempt de poussière ou de saleté accidentelles qui peuvent être libérées par d'autres types d'isolation, comme le graphite.

Assurer une pureté absolue

Certaines applications ne tolèrent aucun niveau de contamination. Une construction entièrement métallique produit des pièces brillantes et propres, une exigence non négociable dans des secteurs tels que l'industrie médicale.

Traitement de matériaux sensibles et avancés

Cette conception est la meilleure option pour les processus sensibles tels que le collage par diffusion et le brasage de l'aluminium. Elle est également essentielle pour travailler avec des superalliages avancés comme le titane, le Hastelloy et les alliages à base de nickel.

Répartition des métaux clés pour les zones chaudes

Bien que plusieurs métaux puissent être utilisés, quelques-uns dominent l'industrie en raison de leurs propriétés spécifiques sous vide et à haute température.

Molybdène (Mo) : La norme de l'industrie

Le molybdène est le matériau le plus couramment utilisé pour le blindage interne et les composants des zones chaudes conventionnelles entièrement métalliques. Son point de fusion élevé et sa stabilité sous vide en font le choix par défaut pour de nombreuses applications.

Alliages de molybdène : Amélioration des performances

Pour les conditions les plus exigeantes, des alliages spécialisés sont utilisés. Les plus courants sont l'alliage TZM (Titane-Zirconium-Molybdène) et l'alliage molybdène-lanthane, qui offrent une résistance améliorée à haute température et une meilleure résistance au fluage par rapport au molybdène pur.

Tungstène et acier inoxydable : Rôles de soutien

Bien que le molybdène forme le noyau, d'autres métaux jouent un rôle. Le tungstène peut être utilisé pour des applications à des températures encore plus élevées, et l'acier inoxydable est souvent utilisé dans les couches externes du blindage où les températures sont plus basses.

Facteurs qui dictent les performances

Choisir simplement le bon métal ne suffit pas. La conception et la construction globales de la zone chaude sont essentielles pour obtenir les résultats souhaités.

L'impact de la conception de l'isolation

L'uniformité de la température est principalement dictée par la conception de l'isolation. Tout écart inacceptable ou toute ouverture mal conçue, en particulier pour les orifices de circulation de gaz, peut compromettre la capacité du four à chauffer uniformément une pièce.

Minimisation des pertes de chaleur et d'énergie

La sélection et l'assemblage corrects des matériaux sont essentiels pour minimiser les pertes d'énergie et prévenir les pertes de chaleur incohérentes de l'avant à l'arrière du four.

La nécessité de zones de chauffage multiples

Pour obtenir un contrôle précis de la température, une zone chaude bien conçue doit comporter au moins trois zones de chauffage distinctes. Cela permet un réglage fin et un ajustement de la puissance d'entrée pour assurer un chauffage uniforme sur l'ensemble de la charge de travail.

Faire le bon choix pour votre application

La sélection des bons matériaux est la base d'un four à vide fiable et efficace capable de fonctionner à des températures allant jusqu'à 2899 °C (5250 °F) et plus.

- Si votre objectif principal est le traitement de haute pureté : Une zone chaude entièrement métallique, généralement construite en molybdène, est la meilleure option pour éviter la contamination.

- Si votre objectif principal est de travailler avec des superalliages ou des composants médicaux : La finition propre et brillante fournie par une zone chaude entièrement métallique est essentielle pour répondre aux exigences de l'industrie.

- Si votre objectif principal est d'obtenir une uniformité de température précise : Vous devez privilégier une conception avec une excellente intégrité d'isolation et au moins trois zones de chauffage distinctes.

En fin de compte, les performances d'un four sont le résultat direct de la synergie entre ses matériaux et sa conception technique.

Tableau récapitulatif :

| Métal / Alliage | Propriété clé | Application courante dans la zone chaude |

|---|---|---|

| Molybdène (Mo) | Point de fusion élevé, stabilité sous vide | Blindage interne, composants centraux |

| Alliage TZM | Résistance améliorée à haute température et résistance au fluage | Applications exigeantes à haute température |

| Alliage Molybdène-Lanthane | Performances améliorées à haute température | Composants spécialisés à haute température |

| Tungstène | Résistance à la température la plus élevée | Zones à température extrême |

| Acier inoxydable | Rentable, bon pour les basses températures | Couches de blindage externes |

Obtenez une pureté et des performances inégalées dans votre laboratoire

La sélection des bons matériaux pour la zone chaude est essentielle au succès du processus. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire haute performance, y compris des fours à vide avec des zones chaudes entièrement métalliques optimisées pour les applications sensibles telles que le brasage par diffusion, le brasage de l'aluminium et le traitement des superalliages.

Notre expertise garantit que votre four offre l'uniformité de température et l'environnement sans contamination dont votre travail a besoin. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs

- Quels sont les échecs du traitement thermique ? Prévoir et prévenir la fissuration, le gauchissement et les points mous

- Quelle est la température d'un échangeur de chaleur de fournaise ? Comprendre les températures de fonctionnement sûres pour prévenir les dangers

- À quelle température le molybdène s'évapore-t-il ? Comprendre ses limites à haute température

- Puis-je passer l'aspirateur à l'intérieur de mon fournaise ? Un guide pour le nettoyage sécuritaire par soi-même par rapport au service professionnel