À la base, un four rotatif est un grand four industriel rotatif utilisé pour chauffer des matériaux solides à des températures extrêmement élevées. Il fonctionne comme un outil puissant pour induire une réaction chimique ou un changement physique spécifique, transformant les matières premières en un nouveau produit désiré grâce à un processus thermique soigneusement contrôlé.

L'avantage fondamental d'un four rotatif est sa rotation. Ce mouvement de culbutage continu garantit que chaque particule du matériau est chauffée uniformément, ce qui conduit à un produit final très cohérent et prévisible, ce qui est essentiel pour les applications industrielles à grande échelle.

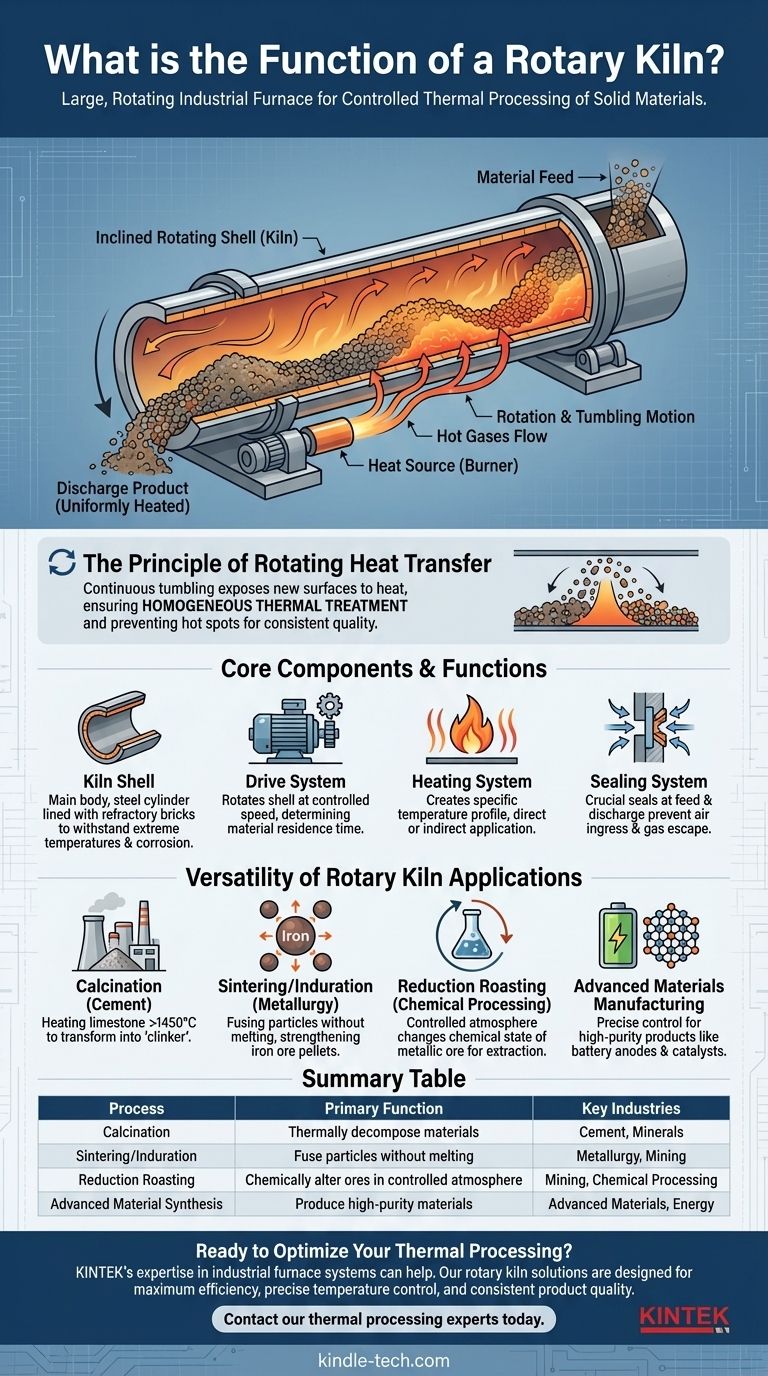

Comment un four rotatif réalise la transformation des matériaux

Un four rotatif est plus qu'un simple four ; c'est un système de traitement dynamique. Sa conception est conçue pour combiner la chaleur, le mouvement et un temps de séjour contrôlé afin d'obtenir un résultat spécifique.

Le principe du transfert de chaleur rotatif

Le four est une longue enveloppe cylindrique montée avec une légère inclinaison. Au fur et à mesure que l'enveloppe tourne, le matériau solide à l'intérieur est continuellement soulevé et déversé à travers les gaz chauds.

Cette action de culbutage est la clé. Elle expose constamment de nouvelles surfaces du matériau à la source de chaleur, empêchant les points chauds et assurant un traitement thermique homogène impossible à obtenir dans un four statique.

Composants principaux et leurs fonctions

Un système de four rotatif est composé de plusieurs parties essentielles fonctionnant de concert.

- L'enveloppe du four : C'est le corps principal, un grand cylindre en acier revêtu de briques réfractaires. Les briques protègent l'acier des températures internes extrêmes et de tout matériau corrosif.

- Le système d'entraînement : Un moteur et un système d'engrenages font tourner l'enveloppe à une vitesse lente et contrôlée. La vitesse de rotation, ainsi que l'inclinaison du four, déterminent le temps que le matériau passe à l'intérieur, appelé son temps de séjour.

- Le système de chauffage : La chaleur peut être appliquée directement, par une flamme à l'intérieur du four, ou indirectement, où l'enveloppe est chauffée de l'extérieur. L'objectif est de créer un profil de température spécifique le long de la longueur du four pour correspondre aux exigences du processus.

- Le système d'étanchéité : Les joints aux extrémités d'alimentation et de décharge sont cruciaux. Ils empêchent l'air froid de pénétrer dans le four, ce qui perturberait le contrôle de la température, et empêchent les gaz de processus ou la poussière de matériau de s'échapper.

La polyvalence des applications des fours rotatifs

La capacité à contrôler la température, l'atmosphère et le temps de séjour rend le four rotatif exceptionnellement polyvalent. Il est utilisé dans de nombreuses industries pour une large gamme de processus thermiques.

Calcination : Création de ciment

L'utilisation la plus courante d'un four rotatif est peut-être la fabrication du ciment. Des matières premières comme le calcaire sont chauffées à plus de 1450°C (2640°F) dans un processus appelé calcination, qui les transforme en "clinker", le composant principal du ciment moderne.

Frittage et induration : Renforcement des matériaux

En métallurgie, les fours sont utilisés pour fritter ou indurer des matériaux comme les boulettes de minerai de fer. Ce processus chauffe les particules juste en dessous de leur point de fusion, les faisant fusionner et acquérir une résistance et une stabilité significatives pour un traitement ultérieur dans un haut fourneau.

Grillage réducteur : Traitement chimique

Les fours peuvent faciliter les réactions chimiques en contrôlant l'atmosphère interne. Par exemple, le grillage réducteur est utilisé dans l'exploitation minière pour modifier l'état chimique d'un minerai métallique, rendant le métal désiré plus facile à extraire lors des étapes ultérieures.

Fabrication de matériaux avancés

Le contrôle précis offert par les fours rotatifs les rend essentiels pour la production de matériaux haute performance. Cela inclut la création de carbure de tungstène (WC) pour les outils de coupe, de matériaux carbonés et de matériaux d'anode à base de silicium utilisés dans les batteries modernes.

Comprendre les compromis et les considérations de conception

Bien que puissante, l'exploitation d'un four rotatif implique la gestion de défis d'ingénierie spécifiques. Comprendre ceux-ci est essentiel à sa mise en œuvre réussie.

Le défi de l'intégrité structurelle

La combinaison de la chaleur extrême et du poids immense de l'enveloppe rotative et de son contenu exerce une énorme contrainte sur la structure. Au fil du temps, l'enveloppe en acier peut se déformer légèrement, ce qui peut réduire la durée de vie du revêtement interne en briques réfractaires.

L'importance du contrôle de l'atmosphère

De nombreux processus nécessitent une atmosphère spécifique, telle qu'une atmosphère riche en oxygène (oxydante) ou une atmosphère qui en manque (réductrice). L'efficacité des joints du four est primordiale pour maintenir cette atmosphère, garantissant la qualité du produit et l'efficacité du processus.

Consommation d'énergie élevée

Amener des tonnes de matériaux à des milliers de degrés est un processus énergivore. Les fours modernes intègrent des systèmes sophistiqués de récupération de chaleur, mais l'énergie reste un coût opérationnel important et un facteur clé dans la conception des usines.

Comment appliquer cela à votre objectif

La décision d'utiliser un four rotatif est dictée par le matériau que vous devez traiter et le résultat souhaité.

- Si votre objectif principal est le traitement de matériaux en vrac à grand volume comme le ciment ou les minéraux : La nature continue et à haut débit du four rotatif en fait la norme de l'industrie pour obtenir une qualité constante à grande échelle.

- Si votre objectif principal est la synthèse de produits chimiques spécialisés ou de matériaux avancés : Le contrôle précis du four sur les profils de température et l'atmosphère interne est crucial pour produire des produits de haute pureté comme les composants de batterie ou les catalyseurs industriels.

- Si votre objectif principal est l'assainissement environnemental ou le traitement des déchets : La capacité du four à réaliser une désorption thermique ou une incinération est utilisée pour éliminer les composés organiques dangereux des sols contaminés ou pour traiter les déchets industriels.

En combinant une chaleur intense avec un mouvement constant, le four rotatif offre une solution unique, puissante et adaptable pour transformer les matériaux solides à l'échelle industrielle.

Tableau récapitulatif :

| Processus | Fonction principale | Industries clés |

|---|---|---|

| Calcination | Décomposer thermiquement les matériaux (par exemple, calcaire en ciment) | Ciment, Minéraux |

| Frittage/Induration | Fusionner les particules sans les faire fondre (par exemple, boulettes de minerai de fer) | Métallurgie, Exploitation minière |

| Grillage réducteur | Modifier chimiquement les minerais dans une atmosphère contrôlée | Exploitation minière, Traitement chimique |

| Synthèse de matériaux avancés | Produire des matériaux de haute pureté (par exemple, anodes de batterie, catalyseurs) | Matériaux avancés, Énergie |

Prêt à optimiser votre traitement thermique ?

Que votre objectif soit la production en grand volume de ciment ou de minéraux, ou la synthèse précise de produits chimiques spécialisés et de matériaux avancés, l'expertise de KINTEK en systèmes de fours industriels peut vous aider. Nos solutions de fours rotatifs sont conçues pour une efficacité maximale, un contrôle précis de la température et une qualité de produit constante.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet de laboratoire ou industriel avec des équipements fiables et performants.

Guide Visuel

Produits associés

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quel est le processus de production du zirconium ? Du minerai au métal et à la céramique haute performance

- Quels sont les avantages d'un four rotatif ? Obtenez une homogénéité et une efficacité supérieures pour les poudres et les granulés

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur modifiée ? Le procédé "de l'intérieur vers l'extérieur" pour les fibres optiques ultra-pures

- Quelles conditions de réaction les fours tubulaires à haute température offrent-ils pour la réduction du biochar ? Optimiser le traitement des minerais