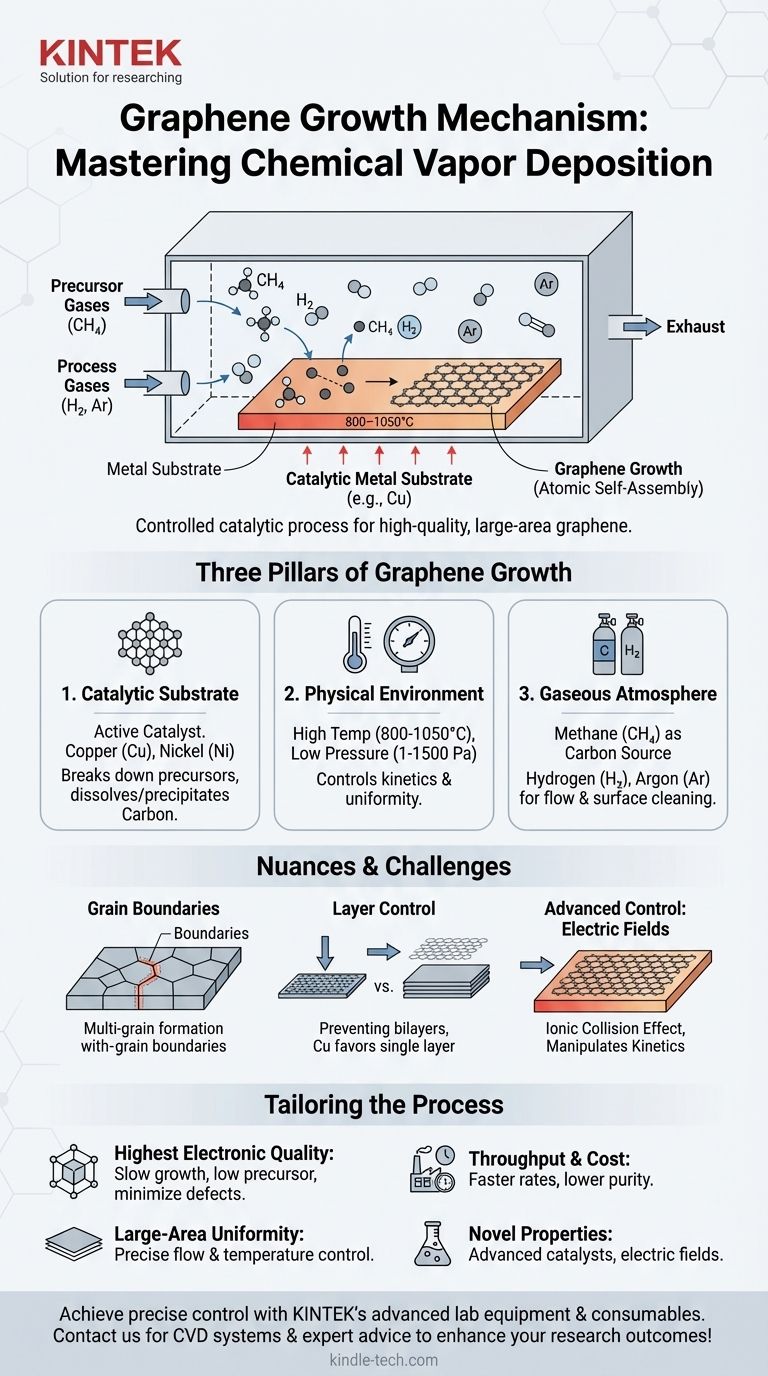

À la base, le mécanisme de croissance le plus courant pour le graphène de haute qualité et de grande surface est un processus appelé Dépôt Chimique en Phase Vapeur (CVD). Cette méthode implique l'exposition d'un substrat métallique catalytique chauffé, généralement du cuivre, à un gaz contenant du carbone, qui se décompose sur la surface chaude et permet aux atomes de carbone de s'auto-assembler en une seule couche atomique.

La croissance du graphène n'est pas un simple dépôt, mais un processus catalytique contrôlé. Le succès dépend de l'orchestration précise d'un catalyseur métallique, de conditions physiques spécifiques comme la température et la pression, et d'une atmosphère gazeuse soigneusement gérée.

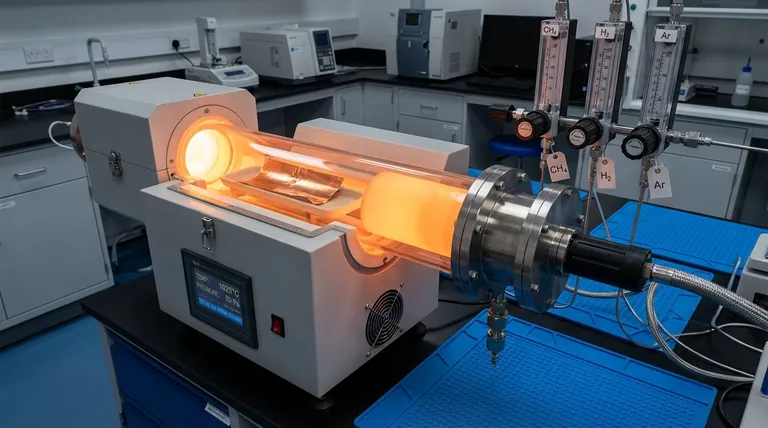

Le Fondement : Le Dépôt Chimique en Phase Vapeur (CVD)

Le Dépôt Chimique en Phase Vapeur est une technique fondamentale pour produire des films minces de haute pureté et de haute performance. Considérez-le comme un processus de "peinture au pistolet" hautement contrôlé, mais au niveau atomique.

Dans ce processus, des gaz réactifs (précurseurs) sont passés sur un substrat chauffé. La chaleur fournit l'énergie nécessaire aux réactions chimiques, provoquant le dépôt d'un matériau solide sur la surface du substrat, formant un film.

Les Trois Piliers de la Croissance du Graphène

Pour le CVD du graphène, ce processus est affiné en un équilibre délicat de trois composants critiques. La qualité, le nombre de couches et l'uniformité de la feuille de graphène résultante sont toutes des fonctions directes de la manière dont ces variables sont contrôlées.

Le Substrat Catalytique : Le Modèle pour la Croissance

Le substrat n'est pas seulement une surface sur laquelle croître ; c'est un catalyseur actif dans la réaction. Des métaux de transition comme le cuivre (Cu) et le nickel (Ni) sont largement utilisés.

Ces métaux sont efficaces car ils peuvent décomposer efficacement les gaz précurseurs contenant du carbone (comme le méthane, CH₄) à hautes températures. Les atomes de carbone s'adsorbent alors sur la surface métallique ou s'y dissolvent.

Lors du refroidissement, la solubilité du carbone dans le métal diminue, forçant les atomes de carbone à précipiter sur la surface, où ils s'organisent en la structure de réseau hexagonale stable du graphène.

L'Environnement Physique : Température et Pression

Les conditions à l'intérieur de la chambre CVD sont primordiales. Même de petites déviations peuvent modifier considérablement le résultat.

Des températures élevées, généralement entre 800°C et 1050°C, sont requises. Cette énergie thermique est nécessaire pour décomposer le gaz précurseur et donner aux atomes de carbone suffisamment de mobilité sur la surface métallique pour trouver leurs positions idéales dans le réseau du graphène.

La plupart des systèmes utilisent des environnements à basse pression (LPCVD), allant de 1 à 1500 Pa. La basse pression augmente le libre parcours moyen des molécules de gaz, les empêchant de s'agglomérer en phase gazeuse et garantissant un dépôt plus uniforme sur le substrat. C'est essentiel pour obtenir un film continu à une seule couche.

L'Atmosphère Gazeuse : Précurseurs et Gaz Porteurs

L'atmosphère à l'intérieur de la chambre se compose de deux principaux types de gaz.

Le premier est le précurseur de carbone, le plus souvent le méthane (CH₄). Sa concentration est maintenue très basse pour contrôler le taux de croissance et empêcher la formation de plusieurs couches de graphène.

Les seconds sont les gaz porteurs et de processus, tels que l'Argon (Ar) et l'Hydrogène (H₂). L'argon agit comme un gaz inerte pour maintenir la pression et contrôler la dynamique des flux. L'hydrogène joue un double rôle : il aide à maintenir la surface du catalyseur propre en réduisant les oxydes métalliques natifs et peut également graver le carbone faiblement lié ou mal formé, améliorant ainsi la qualité globale du graphène.

Comprendre les Compromis et les Nuances

Bien que puissant, le processus CVD n'est pas sans défis. La qualité finale est extrêmement sensible à l'interaction de toutes les variables.

Joints de Grains et Défauts

La croissance du graphène ne commence pas comme une seule feuille. Elle débute à plusieurs sites de nucléation sur la feuille de cuivre et se développe vers l'extérieur en "îlots" ou "grains". Là où ces grains se rencontrent, des imperfections appelées joints de grains se forment. Ces joints peuvent dégrader les propriétés électriques et mécaniques de la feuille.

Contrôle du Nombre de Couches

Empêcher la croissance de zones bicouches ou multicouches est un défi constant. Si la concentration du précurseur de carbone est trop élevée ou si le taux de refroidissement est trop rapide, l'excès de carbone peut précipiter, formant des couches supplémentaires indésirables. Le cuivre est privilégié pour la croissance monocouche en raison de la très faible solubilité du carbone en son sein.

Contrôle Avancé : Le Rôle des Champs Électriques

Pour obtenir un contrôle plus fin sur le processus de croissance, les chercheurs appliquent parfois un champ électrique externe à l'intérieur de la chambre CVD. Cette technique avancée peut influencer l'environnement du plasma, accélérant les ions vers le substrat.

Cet "effet de collision ionique" peut modifier la chimie de surface et la densité de nucléation, offrant un levier supplémentaire pour manipuler le taux de croissance et potentiellement la structure granulaire finale du film de graphène.

Faire le Bon Choix pour Votre Objectif

Comprendre le mécanisme de croissance vous permet d'adapter le processus à votre objectif spécifique. Les paramètres idéaux ne sont pas universels ; ils dépendent du résultat souhaité.

- Si votre objectif principal est la plus haute qualité électronique : Privilégiez des taux de croissance lents et de faibles concentrations de précurseur de carbone pour minimiser les défauts et les joints de grains.

- Si votre objectif principal est l'uniformité sur de grandes surfaces : Investissez dans un système CVD avec un contrôle précis de la dynamique des flux gazeux, de la stabilité de la pression et de l'homogénéité de la température sur l'ensemble du substrat.

- Si votre objectif principal est le rendement et la rentabilité : Vous devrez peut-être accepter un compromis sur la qualité, en utilisant des taux de croissance plus rapides et potentiellement des précurseurs de pureté inférieure.

- Si votre objectif principal est d'explorer de nouvelles propriétés : Envisagez des techniques avancées comme l'utilisation de différents alliages métalliques comme catalyseurs ou l'application de champs électriques pour manipuler la cinétique de croissance.

En fin de compte, maîtriser la croissance du graphène est un exercice de contrôle précis d'un système multiphysique complexe pour guider l'auto-assemblage atomique.

Tableau Récapitulatif :

| Composant Clé | Rôle dans la Croissance du Graphène | Exemples Courants |

|---|---|---|

| Substrat Catalytique | Modèle pour l'agencement des atomes de carbone | Cuivre (Cu), Nickel (Ni) |

| Environnement Physique | Contrôle la cinétique de réaction et l'uniformité | Température (800-1050°C), Basse Pression (1-1500 Pa) |

| Atmosphère Gazeuse | Fournit la source de carbone et le conditionnement de surface | Méthane (CH₄), Hydrogène (H₂), Argon (Ar) |

Prêt à obtenir un contrôle précis sur votre synthèse de graphène ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche en science des matériaux. Que vous ayez besoin d'un système CVD fiable pour du graphène de haute qualité ou de conseils d'experts pour optimiser les paramètres de croissance pour votre application spécifique, notre équipe est là pour soutenir l'innovation de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les résultats de vos recherches !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés