Pour la synthèse du graphène, il n'existe pas de température de croissance fixe unique. En utilisant la méthode la plus courante, le dépôt chimique en phase vapeur sous basse pression (LPCVD), le graphène est généralement cultivé dans une plage de température allant de 800°C à 1050°C. Cette température n'est pas une valeur isolée ; elle dépend de manière critique du catalyseur métallique utilisé, de la pression dans la chambre et du type de gaz source de carbone.

Bien qu'une température élevée soit le catalyseur de la formation du graphène, la réussite de la synthèse ne consiste pas à atteindre un chiffre unique. Le véritable objectif est d'atteindre un équilibre précis entre la température, la pression et le substrat catalytique pour contrôler la qualité finale et l'épaisseur du film de graphène.

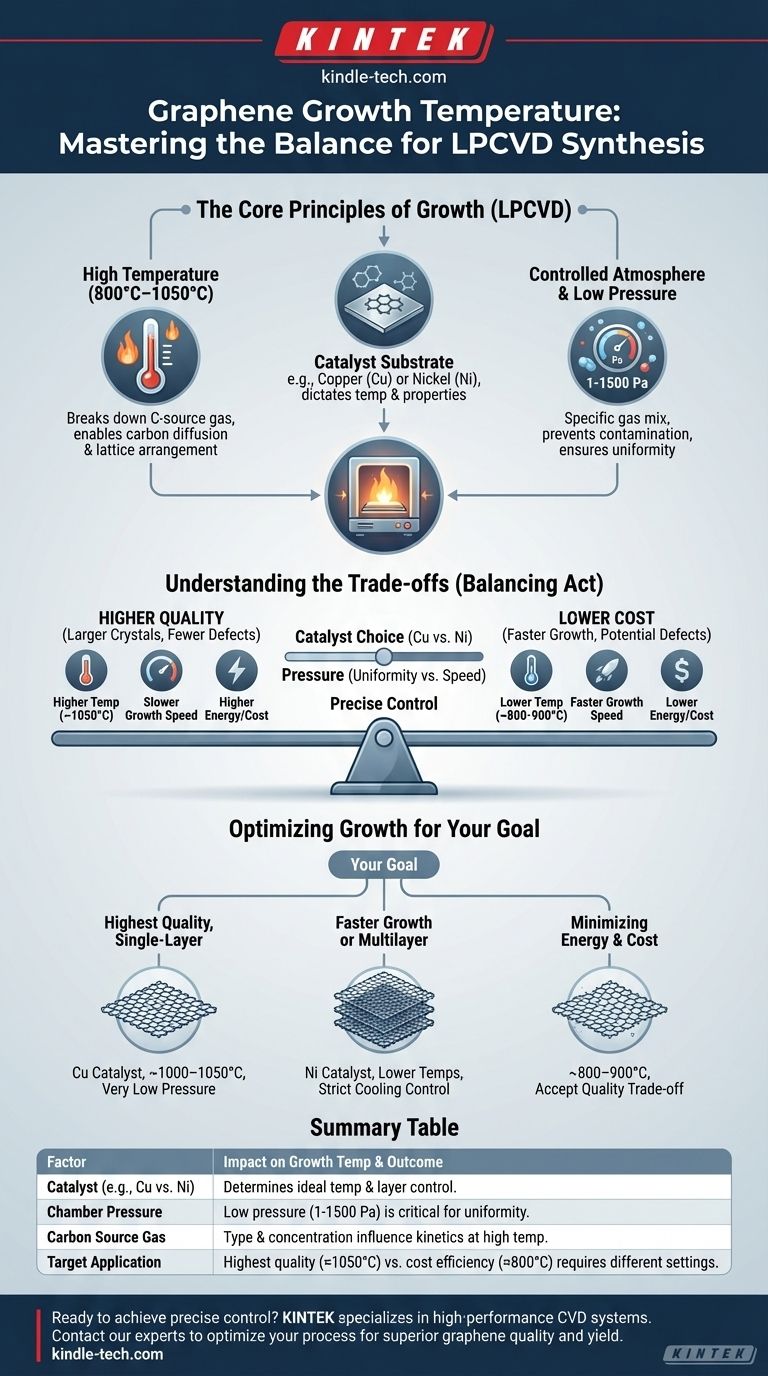

Les principes fondamentaux de la croissance du graphène

La plage de température spécifiée est presque exclusivement associée au dépôt chimique en phase vapeur (CVD), la méthode la plus évolutive et la plus utilisée pour produire des feuilles de graphène de haute qualité et de grande surface. Comprendre ce processus révèle pourquoi la température n'est qu'une pièce d'un puzzle plus vaste.

Le rôle de la température élevée

Les températures élevées (supérieures à 800°C) remplissent deux fonctions principales. Premièrement, elles fournissent l'énergie nécessaire pour décomposer le gaz source de carbone (généralement du méthane, CH₄) en atomes de carbone réactifs. Deuxièmement, cette chaleur permet à ces atomes de carbone de se dissoudre et de se diffuser à la surface d'un catalyseur métallique, où ils s'organisent en la structure réticulaire hexagonale du graphène.

Le substrat catalytique est la clé

Le graphène n'est pas cultivé dans le vide ; il est cultivé sur un substrat qui agit également comme catalyseur. Les métaux de transition comme le cuivre (Cu) et le nickel (Ni) sont les normes de l'industrie à cette fin. Le choix du métal influence directement la température idéale et les propriétés du graphène résultant.

L'importance d'une atmosphère contrôlée

Pendant le CVD, la chambre est remplie d'un mélange spécifique de gaz. Cela comprend un gaz porteur (comme l'argon ou l'hydrogène) et une très petite quantité d'un gaz contenant du carbone. L'ensemble du système est maintenu à une très basse pression, généralement entre 1 et 1500 Pascals.

Pourquoi la basse pression est essentielle

Fonctionner à basse pression est essentiel pour une croissance de haute qualité. Cela empêche les molécules atmosphériques indésirables de contaminer le processus et aide à garantir que les atomes de carbone se déposent uniformément à la surface du catalyseur, ce qui est crucial pour produire une feuille uniforme d'une seule couche.

Comprendre les compromis

Atteindre la température de croissance idéale est un exercice d'équilibre. La valeur spécifique choisie dans la plage de 800 à 1050°C implique des compromis importants entre la qualité, le coût et la complexité.

Température par rapport à la qualité cristalline

En général, des températures plus élevées dans la plage (s'approchant de 1050°C) favorisent la croissance d'un graphène à cristaux plus grands et plus purs avec moins de défauts. Cependant, ces températures nécessitent des équipements plus robustes et plus coûteux et consomment beaucoup plus d'énergie.

Le choix du catalyseur change tout

La température idéale est fortement liée au catalyseur. Le cuivre a une très faible solubilité dans le carbone, ce qui signifie que le graphène se forme directement à la surface en une seule couche auto-limitante, ce qui en fait un choix populaire. Le nickel a une solubilité carbonée plus élevée, ce qui permet une croissance plus rapide mais risque la formation d'un graphène multicouche non uniforme indésirable si le processus de refroidissement n'est pas contrôlé avec une extrême précision.

Pression et vitesse de croissance

Bien que la basse pression soit vitale pour l'uniformité, il existe un compromis avec la vitesse de croissance. Des pressions extrêmement basses peuvent ralentir la vitesse à laquelle le gaz source de carbone interagit avec le catalyseur, réduisant ainsi le débit global. Les ingénieurs doivent trouver une pression suffisamment basse pour la qualité mais suffisamment élevée pour une production efficace.

Optimiser la croissance pour votre objectif

La « meilleure » température est définie par votre objectif. Que vous meniez des recherches universitaires ou développiez un produit commercial, votre objectif dicte les paramètres de processus idéaux.

- Si votre objectif principal est le graphène monocouche de la plus haute qualité : Vous utiliserez probablement un catalyseur en feuille de cuivre (Cu) proche de la limite supérieure de la plage de température (~1000–1050°C) sous très basse pression.

- Si votre objectif principal est d'explorer le graphène multicouche ou une croissance plus rapide : Un catalyseur au nickel (Ni) est une option viable, souvent à des températures légèrement inférieures, mais il nécessite un contrôle strict de la phase de refroidissement pour gérer la précipitation du carbone.

- Si votre objectif principal est de minimiser les coûts énergétiques et la contrainte de l'équipement : Il est possible de fonctionner à l'extrémité inférieure de la plage de température (~800–900°C), mais vous devez accepter un compromis probable sur la qualité du film et une augmentation des défauts structurels.

En fin de compte, maîtriser la croissance du graphène consiste à comprendre et à contrôler précisément ces variables interconnectées pour obtenir votre résultat spécifique.

Tableau récapitulatif :

| Facteur | Impact sur la température de croissance et le résultat |

|---|---|

| Catalyseur (ex. Cu vs. Ni) | Détermine la température idéale et le contrôle des couches (simple vs. multicouche). |

| Pression de la chambre | La basse pression (1-1500 Pa) est essentielle pour l'uniformité et les films de haute qualité. |

| Gaz source de carbone | Le type et la concentration du gaz influencent la cinétique de réaction à haute température. |

| Application cible | La plus haute qualité (≈1050°C) par rapport à l'efficacité des coûts (≈800°C) nécessite des réglages différents. |

Prêt à obtenir un contrôle précis sur votre synthèse de graphène ? Le bon équipement de laboratoire est fondamental pour maîtriser l'équilibre entre la température, la pression et le catalyseur. KINTEK est spécialisé dans les systèmes CVD haute performance et les consommables de laboratoire conçus pour la recherche sur les matériaux avancés. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à optimiser votre processus pour une qualité et un rendement supérieurs du graphène.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle thermique et une pureté supérieurs

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Quelle est la fonction d'un four tubulaire ? Réaliser un traitement précis à haute température dans une atmosphère contrôlée