En substance, le dépôt chimique en phase vapeur par plasma haute densité (HDP-CVD) est un processus de fabrication avancé utilisé pour déposer des films minces de haute qualité, en particulier pour combler des espaces microscopiques dans des structures complexes telles que les microcircuits. Il améliore le dépôt chimique en phase vapeur (CVD) standard en utilisant un plasma énergisé et à haute densité qui dépose et grave simultanément le matériau, ce qui donne des couches exceptionnellement uniformes et sans vide.

Alors que les techniques de dépôt standard se contentent de recouvrir une surface, le HDP-CVD combine de manière unique l'acte d'ajouter du matériau (dépôt) avec l'acte de le retirer sélectivement (pulvérisation cathodique). Cette double action est la clé de sa capacité à remplir des tranchées profondes et étroites sans laisser de vides ou de coutures.

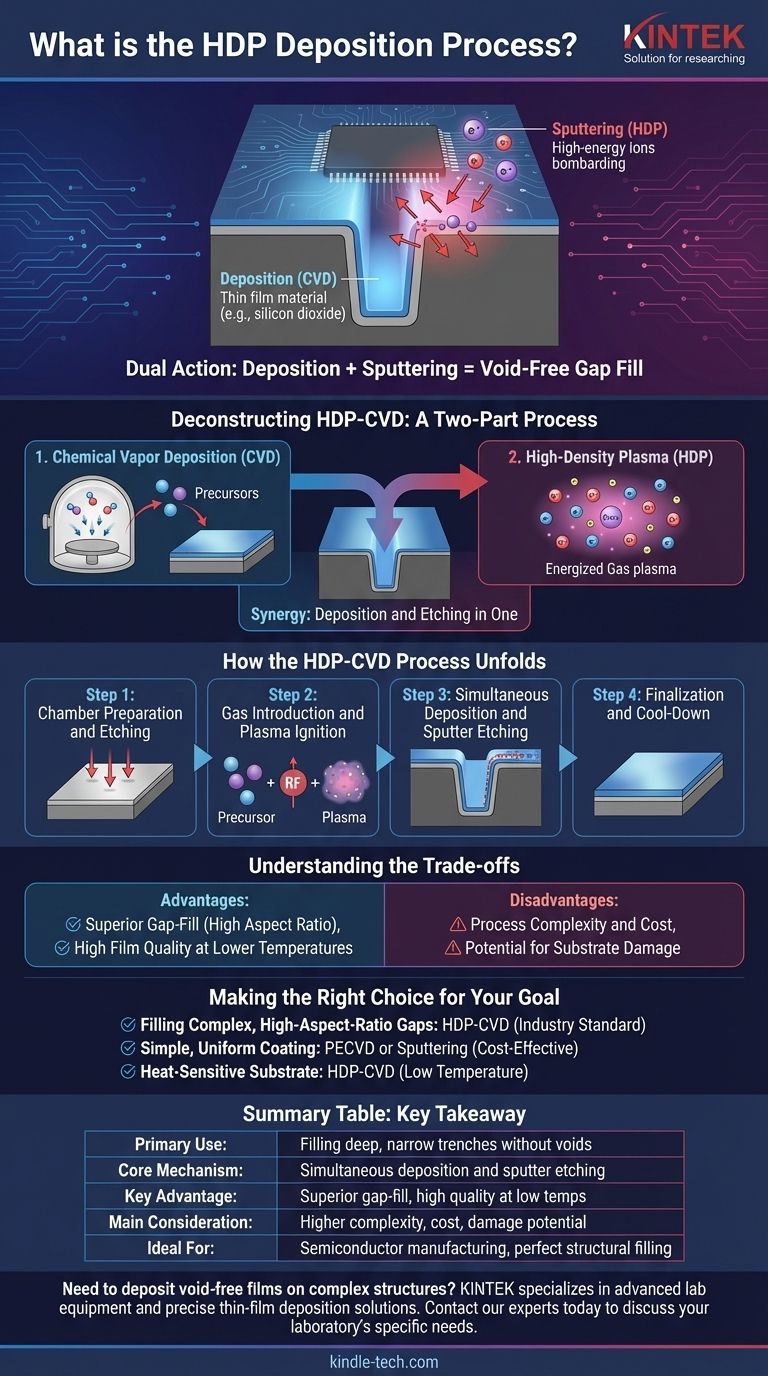

Déconstruction du HDP-CVD : Un processus en deux parties

Pour comprendre le HDP-CVD, vous devez d'abord comprendre ses composantes : la méthode de dépôt (CVD) et l'amélioration qui la rend unique (le plasma haute densité).

La Fondation : Le dépôt chimique en phase vapeur (CVD)

À la base, le HDP-CVD est un type de dépôt chimique en phase vapeur. Le principe fondamental du CVD consiste à placer un composant, ou substrat, à l'intérieur d'une chambre à vide.

Des produits chimiques gazeux spécifiques, appelés précurseurs, sont ensuite introduits dans la chambre. Ces gaz réagissent sur la surface chauffée du substrat, créant un film mince solide du matériau souhaité.

Le processus implique plusieurs étapes distinctes, du transport des gaz à la surface, leur réaction chimique, et enfin la croissance du film sur le substrat.

L'Amélioration : Le Plasma Haute Densité (HDP)

La partie « HDP » est ce qui rend ce processus si puissant. Un plasma est un état de la matière où un gaz est énergisé jusqu'à ce que ses atomes soient ionisés, créant un mélange d'ions et d'électrons.

Dans le HDP-CVD, un plasma de très haute densité est généré, ce qui signifie qu'il contient une concentration d'ions nettement plus élevée que dans les méthodes de dépôt basées sur un plasma standard. Ce nuage dense d'ions de haute énergie modifie fondamentalement la dynamique de dépôt.

La Synergie : Dépôt et Gravure en un seul

C'est là que réside la différence cruciale. Dans le HDP-CVD, deux processus se produisent en même temps :

- Dépôt : Les gaz précurseurs réagissent pour former un film sur le substrat, tout comme dans le CVD standard.

- Pulvérisation cathodique : Les ions de haute énergie du plasma bombardent le substrat, arrachant physiquement ou « pulvérisant » une partie du matériau fraîchement déposé.

Cette pulvérisation simultanée n'est pas aléatoire. Elle grave préférentiellement les coins et les surplombs des caractéristiques, permettant au matériau de dépôt de remplir les tranchées profondes par le bas, empêchant la formation de vides.

Comment se déroule le processus HDP-CVD

Un processus HDP-CVD typique suit une séquence précise pour atteindre sa capacité unique de remplissage des espaces.

Étape 1 : Préparation de la chambre et gravure

Le substrat est placé dans la chambre à vide, qui est mise sous vide poussé. Le substrat peut être chauffé à la température de processus cible.

Souvent, une étape de gravure préliminaire est effectuée à l'aide d'ions pour nettoyer la surface du substrat de tout contaminant, assurant une adhérence parfaite du film.

Étape 2 : Introduction des gaz et allumage du plasma

Les gaz précurseurs et un gaz inerte (comme l'Argon) sont introduits dans la chambre. L'énergie de radiofréquence (RF) est ensuite appliquée pour allumer les gaz en un plasma haute densité.

Étape 3 : Dépôt simultané et gravure par pulvérisation cathodique

Pendant que les gaz précurseurs déposent du matériau sur la surface, les ions de haute énergie du plasma bombardent le film.

Ce bombardement a un impact plus important sur les surfaces inclinées, enlevant efficacement par pulvérisation cathodique le matériau qui s'accumule aux coins supérieurs d'une tranchée. Cela maintient la tranchée ouverte, permettant au matériau de dépôt de continuer à remplir le fond.

Étape 4 : Finalisation et refroidissement

Une fois l'épaisseur de film désirée atteinte, les gaz et l'alimentation RF sont coupés. La chambre revient à la pression ambiante et le substrat fini est retiré.

Comprendre les compromis

Le HDP-CVD est un outil spécialisé, pas une solution universelle. Comprendre ses avantages et ses inconvénients est essentiel pour une application appropriée.

Avantage : Remplissage d'espace supérieur

C'est la principale raison d'utiliser le HDP-CVD. Sa capacité à remplir des tranchées et des espaces à rapport d'aspect élevé (profonds et étroits) sans créer de vides est inégalée par la plupart des autres techniques de dépôt.

Avantage : Qualité de film élevée à des températures plus basses

L'énergie fournie par le plasma permet la formation de films denses et de haute qualité à des températures de substrat beaucoup plus basses par rapport aux processus CVD purement thermiques. Cela le rend adapté aux substrats qui ne peuvent pas supporter une chaleur élevée.

Inconvénient : Complexité et coût du processus

L'équipement requis pour le HDP-CVD est sophistiqué et coûteux. Le maintien de l'équilibre délicat entre le taux de dépôt et le taux de gravure par pulvérisation cathodique nécessite un contrôle et une expertise précis.

Inconvénient : Risque d'endommagement du substrat

Le même bombardement d'ions de haute énergie qui permet le remplissage des espaces peut également endommager physiquement le substrat sous-jacent si le processus n'est pas parfaitement optimisé.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement de la fonction prévue du film et de la géométrie du substrat.

- Si votre objectif principal est de combler des espaces complexes à rapport d'aspect élevé : Le HDP-CVD est la solution standard de l'industrie pour ce défi exact, en particulier dans la fabrication de semi-conducteurs.

- Si votre objectif principal est un revêtement simple et uniforme sur une surface plane : Une méthode moins complexe comme le CVD assisté par plasma (PECVD) standard ou la pulvérisation cathodique (une technique PVD) est probablement plus efficace et rentable.

- Si votre objectif principal est le dépôt sur un substrat sensible à la chaleur : Le HDP-CVD est un excellent choix en raison de sa capacité à produire des films de haute qualité à des températures relativement basses.

En fin de compte, choisir le HDP-CVD est une décision de privilégier un remplissage structurel parfait et sans vide par rapport à la simplicité et au coût du processus.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Utilisation principale | Remplissage de tranchées et d'espaces profonds et étroits (par exemple, dans les microcircuits) sans vides. |

| Mécanisme central | Dépôt simultané de matériau et gravure par pulvérisation cathodique par un plasma haute densité. |

| Avantage clé | Capacité de remplissage d'espace supérieure et films de haute qualité à des températures plus basses. |

| Considération principale | Complexité du processus plus élevée, coût et risque d'endommagement du substrat. |

| Idéal pour | Fabrication de semi-conducteurs et applications nécessitant un remplissage structurel parfait. |

Besoin de déposer des films sans vide sur des structures complexes ?

KINTEK est spécialisée dans l'équipement de laboratoire avancé, y compris les solutions pour le dépôt de films minces de précision. Notre expertise peut vous aider à choisir la bonne technologie pour améliorer votre recherche et développement, garantissant des résultats de haute qualité pour vos substrats les plus difficiles.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces