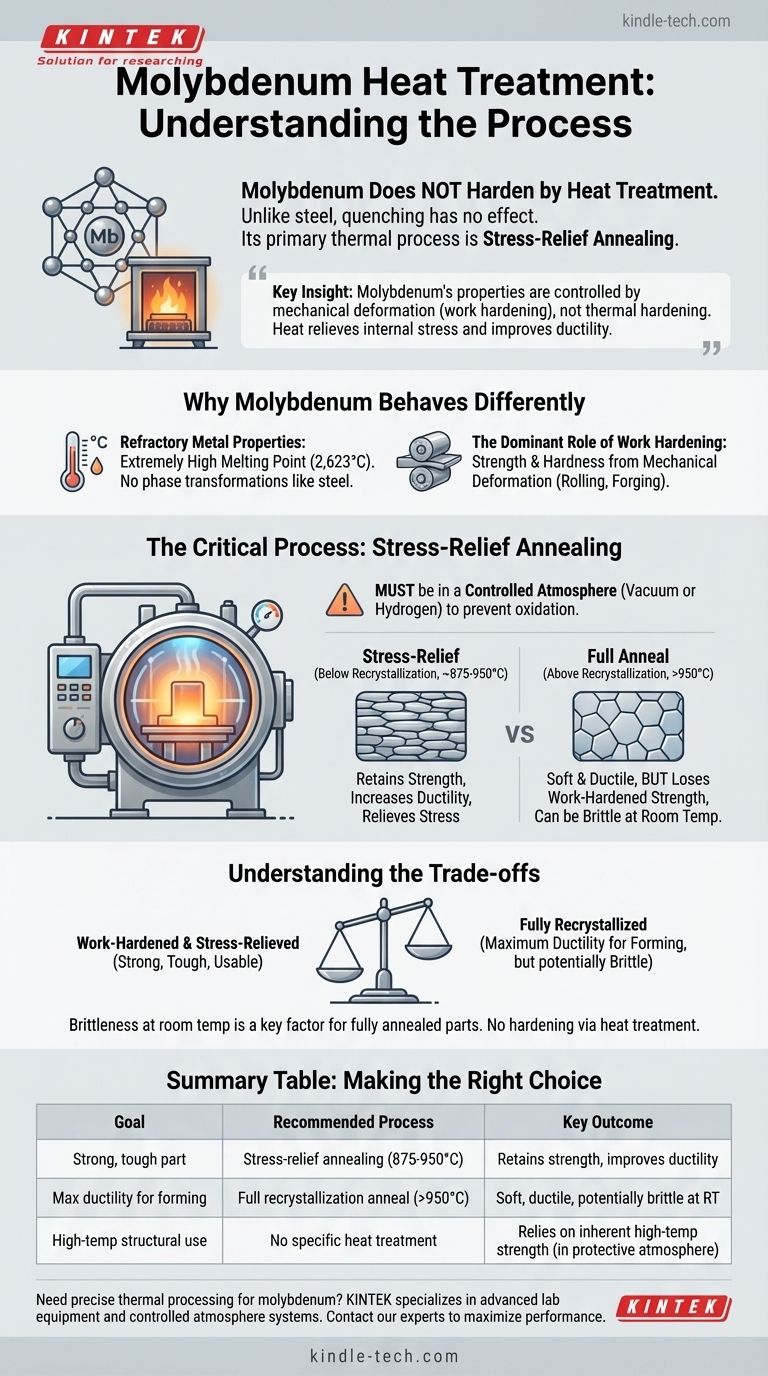

Pour le molybdène, le « traitement thermique » est fondamentalement différent des processus de durcissement utilisés pour l'acier. Le molybdène ne réagit pas à la trempe et au revenu pour augmenter sa dureté. Au lieu de cela, le principal processus thermique qu'il subit est le recuit de détente, utilisé pour augmenter sa ductilité et réduire le risque de rupture après qu'il a été renforcé par un travail mécanique.

La clé pour comprendre le molybdène est de réaliser que ses propriétés sont contrôlées par la déformation mécanique (écrouissage), et non par le durcissement thermique. La chaleur est appliquée principalement pour soulager les contraintes internes et améliorer la ductilité, un processus qui doit être réalisé sous vide ou dans une atmosphère d'hydrogène pour éviter une oxydation catastrophique.

Pourquoi le molybdène se comporte différemment

Pour travailler efficacement avec le molybdène, il faut d'abord comprendre pourquoi sa métallurgie diverge si considérablement des alliages courants comme l'acier.

Propriétés des métaux réfractaires

Le molybdène est un métal réfractaire, défini par son point de fusion extrêmement élevé (2 623 °C ou 4 753 °F). Contrairement à l'acier, il ne subit pas les transformations de phase à basse température qui permettent le durcissement par des processus tels que la trempe.

Le rôle dominant de l'écrouissage

La principale méthode pour augmenter la résistance et la dureté du molybdène est l'écrouissage (ou travail à froid). Cela implique de déformer mécaniquement le métal — par laminage, forgeage ou tréfilage — à une température inférieure à son point de recristallisation. Ce processus allonge la structure cristalline et introduit des dislocations qui rendent le matériau plus résistant mais aussi plus cassant.

Le but du traitement thermique : soulager les contraintes

Après l'écrouissage, le molybdène conserve des contraintes internes importantes. L'application de chaleur — un processus appelé détensionnement ou recuit de procédé — permet à ces contraintes internes de se relâcher sans modifier fondamentalement la structure cristalline écrouie. Cela restaure une certaine ductilité et rend le matériau beaucoup plus utilisable.

Le processus critique : le recuit de détente

C'est le processus thermique le plus courant et le plus important pour le molybdène. L'objectif est de rendre le matériau plus résistant et moins cassant sans sacrifier la résistance acquise par l'écrouissage.

Température et recristallisation

Le résultat du recuit dépend entièrement de la température.

- Détensionnement (Sous la recristallisation) : Chauffer le molybdène à une température inférieure à son point de recristallisation (typiquement 875-950 °C) soulage les contraintes, réduit légèrement la dureté et augmente considérablement sa ductilité. La résistance acquise par travail est largement conservée.

- Recuit complet (Au-dessus de la recristallisation) : Chauffer au-dessus de la température de recristallisation provoque la formation de nouveaux grains sans contrainte. Cela rend le molybdène très mou et ductile, idéal pour les opérations de formage étendues, mais cela efface les avantages de résistance de l'écrouissage.

La nécessité d'une atmosphère contrôlée

Le molybdène commence à s'oxyder rapidement à l'air à des températures supérieures à 400 °C. Par conséquent, tout processus de détensionnement ou de recuit doit être effectué dans une atmosphère protectrice, telle qu'un vide poussé ou de l'hydrogène sec. Chauffer le molybdène à l'air détruira le matériau.

Comprendre les compromis

Travailler avec le molybdène nécessite de reconnaître ses limites uniques et ses compromis métallurgiques.

La fragilité du molybdène recristallisé

Bien qu'un recuit de recristallisation complet rende le molybdène très ductile pour le formage, la grande structure cristalline qu'il crée peut rendre la pièce finale très fragile à température ambiante. Ce phénomène, connu sous le nom de température de transition ductile-fragile (DBTT), est une considération de conception critique. Le molybdène détendu présente généralement une meilleure ténacité à température ambiante.

Le défi de l'oxydation

La nécessité d'une atmosphère de vide ou d'hydrogène est une exigence absolue et non négociable pour tout traitement à haute température. Cela ajoute une complexité et un coût importants par rapport au travail avec des métaux stables à l'air.

Aucun durcissement par traitement thermique

Il est essentiel de le répéter : vous ne pouvez pas durcir le molybdène par traitement thermique. Tenter de le tremper à partir d'une température élevée n'augmentera pas sa dureté et introduira probablement des contraintes thermiques et des fissures. La résistance est construite par le travail mécanique, et non par des cycles thermiques.

Faire le bon choix pour votre objectif

Le processus thermique correct pour le molybdène dépend entièrement du résultat souhaité.

- Si votre objectif principal est une pièce finale solide, résistante et utilisable : Utilisez le recuit de détente sur un composant écroui pour conserver la résistance tout en améliorant la ténacité.

- Si votre objectif principal est une ductilité maximale pour un formage ou un cintrage sévère : Utilisez un recuit de recristallisation complet, mais soyez prêt à ce que la pièce finale soit plus molle et potentiellement fragile à température ambiante.

- Si votre objectif principal est une utilisation structurelle à haute température : La résistance inhérente du matériau à haute température est essentielle ; la principale considération est de s'assurer que l'environnement de fonctionnement est un vide ou une atmosphère réductrice pour prévenir l'oxydation.

En fin de compte, le contrôle des propriétés du molybdène est un équilibre précis entre la déformation mécanique et le soulagement thermique subséquent, et non un durcissement traditionnel.

Tableau récapitulatif :

| Objectif | Processus recommandé | Résultat clé |

|---|---|---|

| Pièce finale solide et résistante | Recuit de détente (875-950 °C) | Conserve la résistance acquise par travail, améliore la ductilité |

| Ductilité maximale pour le formage | Recuit de recristallisation complet (>950 °C) | Matériau mou et ductile (peut être fragile à température ambiante) |

| Utilisation structurelle à haute température | Aucun traitement thermique spécifique requis | Repose sur la résistance inhérente à haute température dans une atmosphère protectrice |

Besoin d'un traitement thermique précis pour vos composants en molybdène ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour les applications à haute température. Notre expertise dans les systèmes à atmosphère contrôlée garantit que vos pièces en molybdène sont traitées correctement, maximisant ainsi leurs performances et leur durabilité. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir la bonne solution pour votre projet.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- À quelle température traitez-vous thermiquement un four ? Tout dépend de votre matériau et de votre objectif

- À quelle température le molybdène s'évapore-t-il ? Comprendre ses limites à haute température

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- Quels sont les problèmes liés au traitement thermique ? Éviter la déformation, la fissuration et les défauts de surface

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté