Pour les procédés thermiques conventionnels, une « température élevée » pour le dépôt chimique en phase vapeur (CVD) est généralement considérée comme toute température supérieure à 600°C (1112°F). Cependant, ce n'est pas une règle universelle, car la température requise est dictée entièrement par les matériaux spécifiques et les réactions chimiques impliquées, certains procédés spécialisés pour des matériaux comme le diamant ou le carbure de silicium dépassant 1200°C, voire 2000°C.

L'idée essentielle est que la température en CVD ne consiste pas seulement à être « chaud » ; c'est l'outil principal utilisé pour fournir l'énergie d'activation spécifique requise pour décomposer les gaz précurseurs et former un film mince dense et de haute qualité sur un substrat. La « bonne » température est donc une fonction de la chimie, et non un nombre fixe.

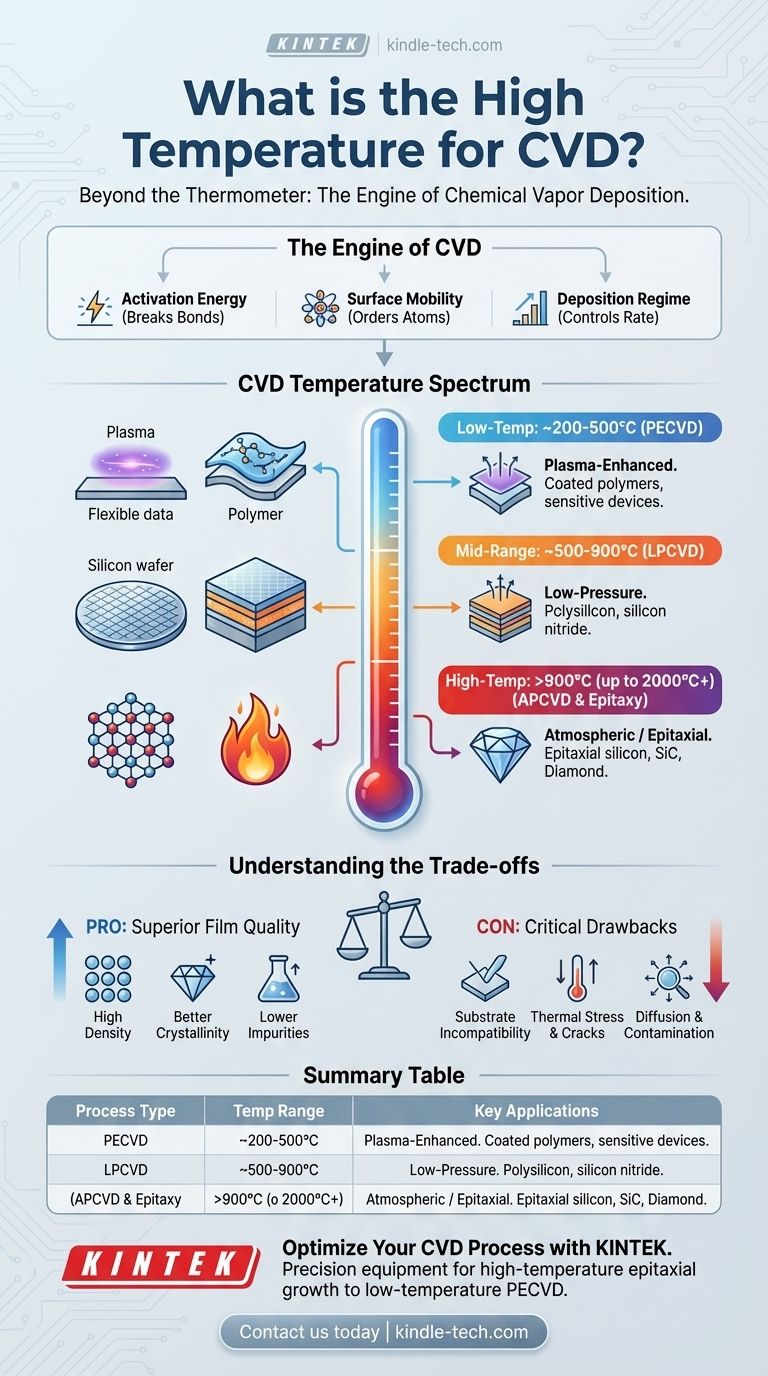

Pourquoi la température est le moteur du CVD

La température est sans doute le paramètre le plus critique dans tout procédé CVD thermique. Elle contrôle directement les réactions chimiques qui définissent les propriétés du film, de sa structure à sa pureté.

Fournir l'énergie d'activation

Chaque réaction chimique nécessite une certaine quantité d'énergie pour démarrer : l'énergie d'activation. Dans le CVD thermique, la chaleur fournit cette énergie. Elle rompt les liaisons chimiques dans les gaz précurseurs volatils, permettant aux atomes désirés de se déposer sur la surface du substrat.

Influencer la mobilité de surface

Une fois que les atomes se sont déposés sur le substrat, ils doivent pouvoir se déplacer pour trouver leur emplacement idéal dans le réseau cristallin. Des températures plus élevées augmentent cette mobilité de surface, permettant aux atomes de former un film plus ordonné, dense et cristallin avec moins de défauts.

Déterminer le régime de dépôt

La sensibilité du taux de dépôt à la température révèle le facteur limitant du procédé. À des températures plus basses, le taux est limité par la vitesse de réaction ; il n'y a pas assez d'énergie pour que la réaction se produise rapidement. À des températures plus élevées, le procédé devient limité par le transport de masse, ce qui signifie que la réaction se produit si rapidement que le goulot d'étranglement est simplement la rapidité avec laquelle le nouveau gaz précurseur peut atteindre la surface.

Le spectre des températures CVD

Étant donné que différents matériaux nécessitent des énergies d'activation différentes, les procédés CVD fonctionnent sur une vaste plage de températures. Nous pouvons les regrouper en trois catégories générales.

CVD à basse température : ~200 à 500°C

Cette plage est dominée par le CVD assisté par plasma (PECVD). Au lieu de se fier uniquement à la chaleur, le PECVD utilise un champ électrique pour créer un plasma, qui énergise les gaz précurseurs. Cela permet un dépôt à des températures beaucoup plus basses, ce qui est essentiel pour revêtir des substrats sensibles à la température comme les polymères ou les dispositifs électroniques terminés avec des couches métalliques finales.

CVD à température moyenne : ~500 à 900°C

C'est la plage de travail pour de nombreuses applications de semi-conducteurs, en particulier pour le CVD à basse pression (LPCVD). Les procédés de dépôt de matériaux courants tels que le silicium polycristallin (polysilicium) et le nitrure de silicium (Si₃N₄) se situent fermement dans cette fenêtre. Il offre un bon équilibre entre l'obtention de films de haute qualité et des budgets thermiques gérables.

CVD à haute température : >900°C

Ces procédés sont réservés aux matériaux qui sont soit très stables, soit qui nécessitent une structure cristalline parfaite. L'APCVD (CVD à pression atmosphérique) pour la croissance de couches épaisses de dioxyde de silicium ou les procédés spécialisés pour la croissance de couches de silicium épitaxial de haute pureté fonctionnent bien au-dessus de 1000°C. La synthèse de matériaux extrêmement durs comme le carbure de silicium (SiC) ou le diamant nécessite des températures encore plus extrêmes.

Comprendre les compromis de la haute température

Choisir une température de procédé plus élevée est une décision délibérée avec des avantages significatifs et des inconvénients critiques.

Avantage : Qualité de film supérieure

Généralement, des températures plus élevées produisent des films avec une densité plus élevée, une meilleure cristallinité et des niveaux d'impuretés plus faibles. La mobilité de surface accrue aide à « réparer » les défauts au fur et à mesure que le film se développe, ce qui entraîne des propriétés matérielles supérieures.

Inconvénient : Incompatibilité du substrat

C'est la limitation la plus importante. Vous ne pouvez pas déposer un film à 1000°C sur un substrat qui fond à 600°C ou sur un dispositif qui serait endommagé par cette chaleur. Les températures élevées restreignent considérablement les types de matériaux pouvant être utilisés comme base.

Inconvénient : Contrainte thermique et diffusion

Lorsque le substrat chaud et le film refroidissent, les différences dans leurs coefficients de dilatation thermique peuvent créer une contrainte immense, provoquant la fissuration ou le décollement du film. De plus, une chaleur élevée peut provoquer la diffusion des atomes des couches sous-jacentes vers le haut dans le nouveau film, le contaminant et ruinant les performances du dispositif.

Sélectionner la bonne température pour votre objectif

La température optimale est déterminée par votre objectif final. Le choix est toujours un compromis entre les propriétés de film idéales et les limites physiques de votre substrat.

- Si votre objectif principal est la compatibilité avec des substrats sensibles (comme les polymères ou les circuits finis) : Votre seule option est le PECVD à basse température, où le plasma fournit l'énergie que la chaleur ne peut pas.

- Si votre objectif principal est la plus haute qualité cristalline possible (comme le silicium épitaxial pour les puces haute performance) : Vous devez utiliser un procédé thermique à haute température supérieur à 1000°C et concevoir l'ensemble du flux de fabrication autour de cette contrainte thermique.

- Si votre objectif principal est un procédé robuste et bien compris pour des matériaux standard (comme le polysilicium ou les diélectriques) : Les procédés LPCVD à température moyenne entre 600°C et 900°C offrent le meilleur équilibre entre la qualité du film, le débit et le budget thermique.

En fin de compte, la température en CVD est un outil précis utilisé pour provoquer des résultats chimiques spécifiques et dicter les propriétés finales du matériau que vous créez.

Tableau récapitulatif :

| Type de procédé CVD | Plage de température typique | Applications clés |

|---|---|---|

| Basse température (PECVD) | ~200°C à 500°C | Revêtement de polymères, couches de dispositifs finales |

| Température moyenne (LPCVD) | ~500°C à 900°C | Dépôt de polysilicium, de nitrure de silicium |

| Haute température (APCVD) | >900°C (jusqu'à 2000°C+) | Silicium épitaxial, SiC, films de diamant |

Prêt à optimiser votre procédé CVD pour une qualité de film supérieure et une meilleure compatibilité avec les substrats ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire de précision et de consommables adaptés à vos besoins spécifiques en matière de CVD. Que vous travailliez avec une croissance épitaxiale à haute température ou un PECVD à basse température pour des matériaux sensibles, nos experts peuvent vous aider à choisir le bon système pour obtenir des résultats optimaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire progresser votre recherche !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Qu'est-ce que le processus CVD et ses détails ? Un guide de la technologie de dépôt chimique en phase vapeur

- Quelle est la méthode la plus courante pour fabriquer du graphène ? Découvrez le standard de l'industrie pour une production de haute qualité

- Quelles sont les étapes impliquées dans le CVD ? Maîtriser les 6 étapes du dépôt de couches minces

- Quel est le processus du dépôt de métal par CVD ? Un guide étape par étape du dépôt de couches minces

- Comment fonctionne le LCVD thermique ? Maîtriser le dépôt localisé de précision et la micro-fabrication directe

- Tous les diamants CVD subissent-ils un traitement post-croissance ? Découverte du standard de l'industrie pour la qualité gemme

- Quelles sont les méthodes d'application de couches minces ? Un guide sur le dépôt chimique et physique

- Quelle est la fonction d'un réacteur à flux dans la SHS de Nitinol poreux ? Maîtriser l'ingénierie de surface et la pureté des matériaux