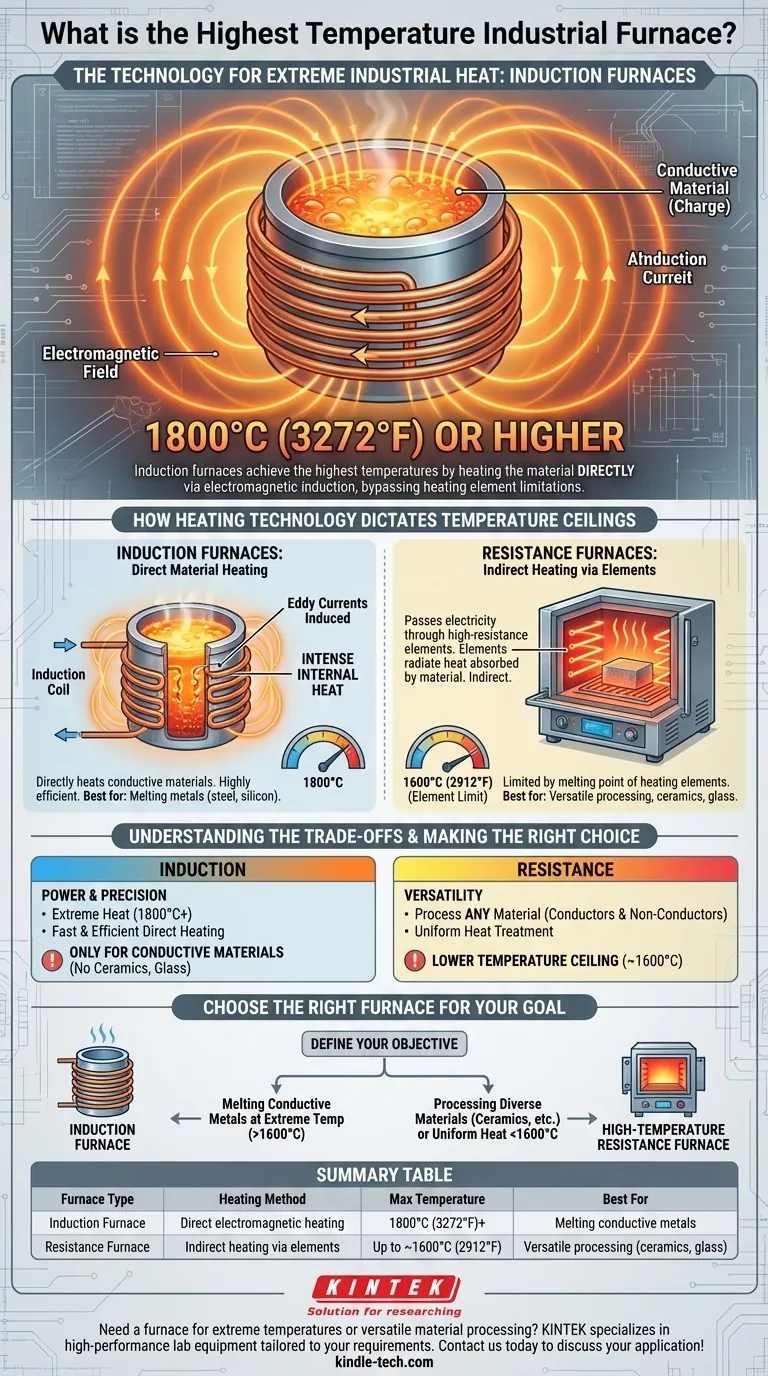

Pour les températures industrielles les plus élevées, la technologie qui se distingue est le four à induction. Basés sur le couplage inductif entre la bobine et les matériaux de charge, ces fours spécialisés peuvent atteindre des températures de 1800°C (3272°F) ou plus, dépassant les capacités de nombreux autres types de fours.

La température maximale d'un four industriel n'est pas un chiffre unique, mais est définie par sa technologie de chauffage sous-jacente. Les fours à induction atteignent les températures les plus élevées en chauffant directement le matériau, contournant les limites physiques des éléments chauffants à résistance traditionnels.

Comment la technologie de chauffage dicte les plafonds de température

La différence fondamentale entre les fours atteignant les températures les plus élevées et les variantes plus courantes réside dans la manière dont ils génèrent la chaleur. Cette distinction a un impact direct sur leurs limites opérationnelles.

Fours à induction : Chauffage direct du matériau

Un four à induction n'utilise pas d'éléments chauffants conventionnels. Au lieu de cela, il utilise un courant alternatif puissant traversant une bobine de cuivre pour créer un champ électromagnétique intense.

Ce champ induit des courants de Foucault directement dans le matériau conducteur (la « charge ») placé à l'intérieur du four. Ce processus génère une chaleur intense à partir du matériau lui-même, lui permettant d'atteindre des températures extrêmes comme 1800°C.

Fours à résistance : Chauffage indirect via des éléments

La plupart des autres fours industriels, comme un four à chargement par le bas, sont des fours à résistance. Ils fonctionnent en faisant passer de l'électricité à travers des éléments chauffants à haute résistance.

Ces éléments deviennent incandescents et rayonnent de la chaleur, qui est ensuite absorbée par le matériau à l'intérieur du four. Cette méthode est efficace et polyvalente, mais elle est limitée par le point de fusion des éléments chauffants eux-mêmes, plafonnant souvent la température maximale autour de 1600°C (2912°F).

Comprendre les compromis

Choisir un four ne consiste pas seulement à trouver la température la plus élevée possible. Le bon choix dépend du matériau traité et de l'objectif spécifique de l'application. Chaque technologie s'accompagne d'un ensemble distinct d'avantages et de limites.

La puissance et la précision de l'induction

Les fours à induction sont le choix évident pour les processus nécessitant une chaleur extrême, tels que la fusion de l'acier, du silicium ou d'autres métaux conducteurs. La méthode de chauffage direct est incroyablement rapide et efficace.

Cependant, leur principale limite est qu'ils ne peuvent chauffer que des matériaux électriquement conducteurs. Ils sont moins adaptés au traitement des céramiques, du verre ou d'autres isolants.

La polyvalence de la résistance à haute température

Les fours à résistance offrent une polyvalence bien plus grande. Parce qu'ils chauffent les matériaux indirectement par rayonnement et convection, ils peuvent traiter presque tous les matériaux, y compris les non-conducteurs comme les céramiques.

Leur principal compromis est le plafond de température. Bien que les modèles avancés puissent atteindre des températures élevées, ils ne peuvent pas égaler les capacités extrêmes de la technologie à induction en raison des limites physiques de leurs éléments chauffants.

Faire le bon choix pour votre objectif

Pour sélectionner la technologie appropriée, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est de faire fondre des métaux ou d'autres matériaux conducteurs à des températures extrêmes (>1600°C) : Un four à induction est le choix supérieur et souvent le seul pour l'application.

- Si votre objectif principal est de traiter divers matériaux, y compris des non-conducteurs comme les céramiques, ou d'obtenir un traitement thermique uniforme en dessous de 1600°C : Un four à résistance à haute température offre la polyvalence et le contrôle nécessaires.

En fin de compte, comprendre le mécanisme de chauffage fondamental est la clé pour sélectionner le bon outil pour votre application à haute température.

Tableau récapitulatif :

| Type de four | Méthode de chauffage | Température maximale | Idéal pour |

|---|---|---|---|

| Four à induction | Chauffage direct via champ électromagnétique | 1800°C (3272°F) ou plus | Fusion de métaux conducteurs (acier, silicium) |

| Four à résistance | Chauffage indirect via éléments | Jusqu'à ~1600°C (2912°F) | Traitement polyvalent des céramiques, du verre et d'autres matériaux |

Besoin d'un four pour des températures extrêmes ou un traitement de matériaux polyvalent ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours industriels adaptés à vos matériaux et exigences de température spécifiques. Que vous fondiez des métaux ou traitiez des céramiques, nos experts vous aideront à choisir la bonne technologie pour une efficacité et des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de votre application à haute température !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Pourquoi utiliser un réacteur à tube de quartz pour les transformations de phase Y-Ti-O ? Atteignez une pureté absolue et un contrôle de précision

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique