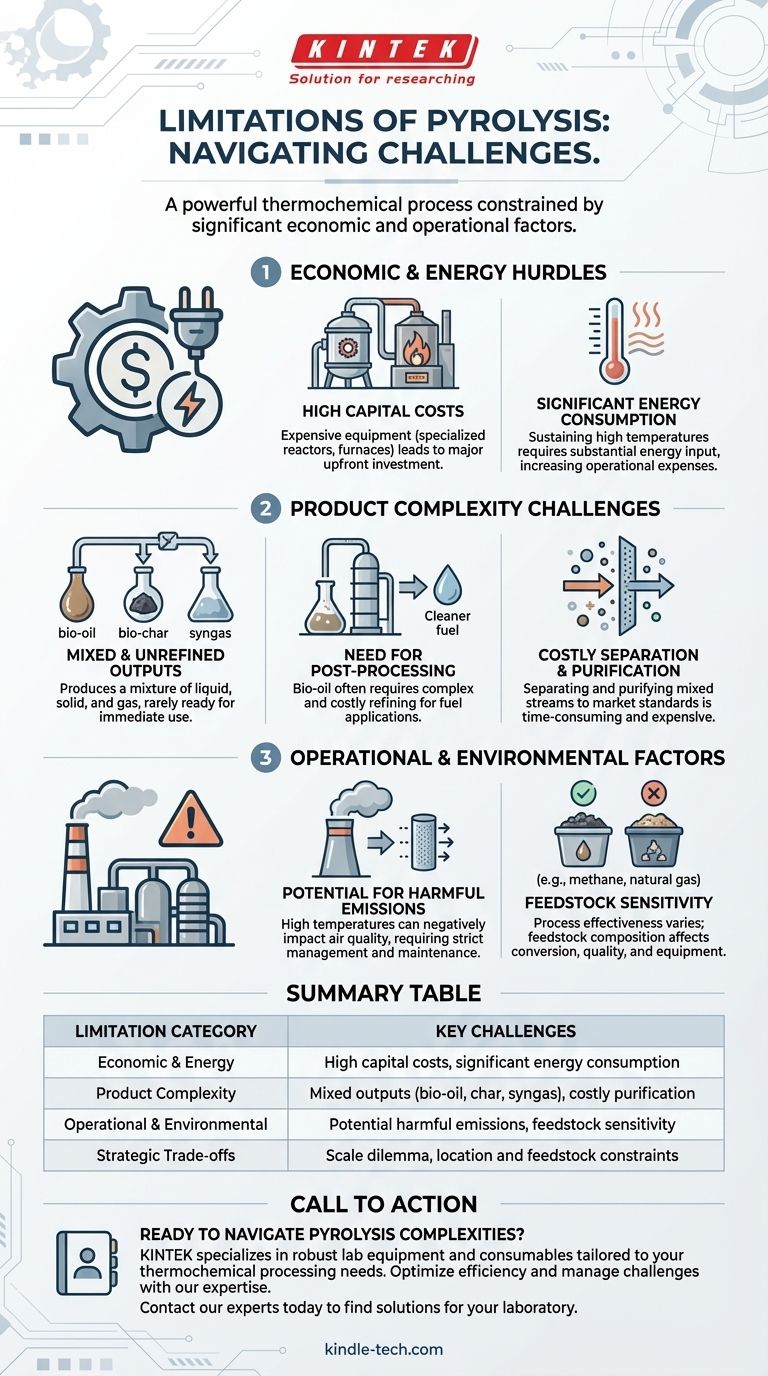

Bien qu'il s'agisse d'un processus thermochimique puissant, l'application pratique de la pyrolyse est limitée par des défis économiques et opérationnels importants. Les principales limites comprennent les coûts d'investissement et d'énergie élevés, la nécessité d'une séparation et d'une purification coûteuses de ses produits finaux mélangés, et le potentiel d'émissions atmosphériques nocives si elles ne sont pas gérées méticuleusement.

La pyrolyse n'est pas une solution simple « prête à l'emploi ». Sa viabilité dépend de la capacité à surmonter des obstacles financiers substantiels et à gérer des exigences techniques complexes, allant de l'apport énergétique élevé au post-traitement étendu de ses produits.

Les obstacles économiques et énergétiques

Les barrières les plus immédiates à l'adoption généralisée de la pyrolyse sont financières et énergétiques. Le processus est intrinsèquement gourmand en ressources, ce qui a un impact direct sur sa rentabilité.

Coûts d'investissement élevés

L'équipement nécessaire à la pyrolyse, tel que les réacteurs et les fours spécialisés capables de maintenir des températures élevées dans un environnement sans oxygène, est coûteux à fabriquer et à installer. Ces coûts d'investissement initiaux élevés peuvent être un frein majeur.

Consommation d'énergie importante

La pyrolyse fonctionne en décomposant les matériaux à des températures très élevées. Atteindre et maintenir ces températures, souvent pendant de longs temps de résidence, nécessite une quantité substantielle d'énergie, ce qui augmente les dépenses opérationnelles.

Le défi de la complexité des produits

Contrairement aux processus qui produisent un seul produit raffiné, la pyrolyse crée un mélange de substances qui nécessitent un traitement supplémentaire, ajoutant des couches de complexité et de coût.

Produits mélangés et non raffinés

Le processus produit simultanément un liquide (bio-huile), un solide (biochar) et un gaz (gaz de synthèse). Ce flux mixte est rarement prêt pour une utilisation immédiate.

Le besoin de post-traitement

La bio-huile, un produit clé, nécessite souvent un raffinage important avant de pouvoir être utilisée comme carburant de transport. Cette étape supplémentaire est à la fois techniquement complexe et coûteuse.

Séparation et purification coûteuses

Séparer l'huile, le charbon et le gaz les uns des autres et les purifier pour répondre aux normes du marché ou d'application est une phase longue et coûteuse de l'ensemble du processus.

Considérations opérationnelles et environnementales

Au-delà du coût, le fonctionnement quotidien d'un système de pyrolyse présente ses propres défis qui doivent être gérés avec soin pour assurer la sécurité et la conformité environnementale.

Potentiel d'émissions nocives

Les températures élevées impliquées peuvent produire des émissions qui ont un impact négatif sur la qualité de l'air. Atténuer ce risque nécessite une conception appropriée, un fonctionnement diligent et un entretien constant du système pour qu'il reste respectueux de l'environnement.

Sensibilité aux matières premières

Le processus n'est pas universellement efficace pour tous les matériaux. La composition de la matière première est critique ; par exemple, les résultats de la pyrolyse du méthane pur ne s'appliquent pas directement au gaz naturel, qui contient des impuretés qui modifient les taux de conversion, la qualité des produits et peuvent même endommager l'équipement.

Comprendre les compromis

Les limites de la pyrolyse créent une série de compromis qui déterminent son adéquation à une application donnée. Les ignorer peut conduire à des projets inefficaces ou échoués.

Le dilemme de l'échelle

En raison de l'investissement en capital élevé et de la nécessité d'un raffinage étendu des produits, la pyrolyse est souvent moins rentable pour les applications à petite échelle. Elle nécessite généralement un volume important et constant de matières premières pour devenir financièrement viable.

Contraintes liées à l'emplacement et aux matières premières

Le succès d'une usine de pyrolyse peut dépendre fortement de son emplacement et du type spécifique de matière première disponible. Une inadéquation entre la technologie et la matière première disponible peut rendre le processus inadapté ou inefficace.

Faire le bon choix pour votre objectif

Pour déterminer si la pyrolyse est l'approche correcte, vous devez aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est la conversion de déchets en valeur à grande échelle : Les coûts d'investissement et d'exploitation élevés doivent être soigneusement mis en balance avec la valeur marchande des produits finis raffinés.

- Si votre objectif principal est de produire un carburant spécifique de haute qualité : Soyez prêt à investir massivement dans les technologies de séparation, de purification et de raffinage en aval.

- Si votre objectif principal est la durabilité environnementale : Privilégiez l'investissement dans des systèmes avancés de contrôle des émissions et un entretien opérationnel rigoureux pour garantir que le processus est véritablement bénéfique.

Comprendre ces limites inhérentes est la première étape et la plus critique pour exploiter avec succès le potentiel de la pyrolyse.

Tableau récapitulatif :

| Catégorie de limitation | Défis clés |

|---|---|

| Économique et Énergie | Coûts d'investissement élevés, consommation d'énergie importante |

| Complexité des produits | Produits mélangés (bio-huile, charbon, gaz de synthèse), purification coûteuse |

| Opérationnel et Environnemental | Potentiel d'émissions nocives, sensibilité des matières premières |

| Compromis stratégiques | Dilemme de l'échelle, contraintes liées à l'emplacement et aux matières premières |

Prêt à naviguer dans les complexités de la pyrolyse pour votre laboratoire ?

Comprendre les limites de la pyrolyse est crucial pour la réussite d'un projet. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés à vos besoins en matière de traitement thermochimique. Que vous augmentiez l'échelle ou affiniez votre processus, notre expertise peut vous aider à optimiser l'efficacité et à gérer les défis opérationnels.

Discutons de votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver les bonnes solutions pour la pyrolyse de votre laboratoire et vos objectifs de recherche plus larges.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux