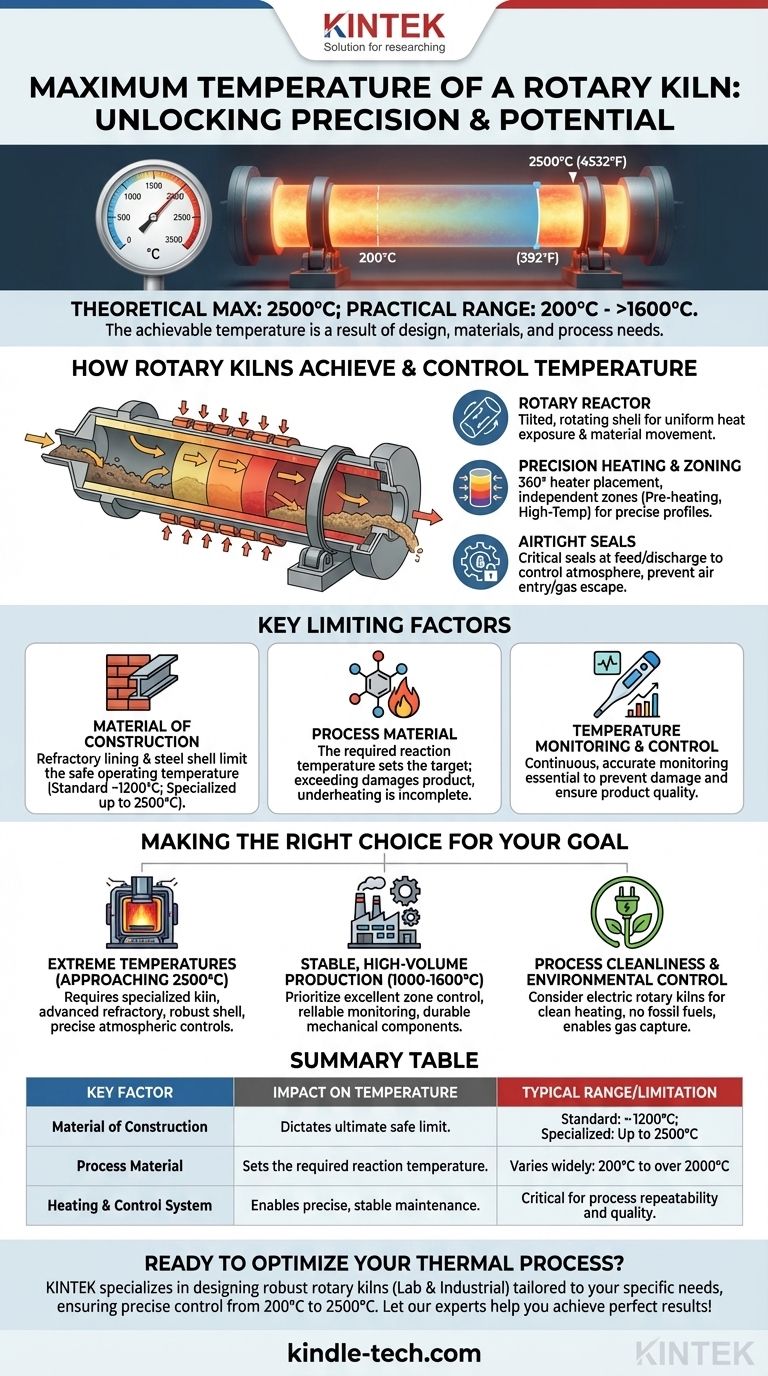

En principe, un four rotatif peut être conçu pour atteindre des températures allant jusqu'à 2500°C (4532°F). Cependant, ce chiffre représente la limite supérieure des applications spécialisées, tandis que la plupart des procédés industriels fonctionnent dans une large plage, commençant à un minimum de 200°C (392°F). La température réalisable dans un four spécifique est le résultat direct de sa conception, des matériaux de construction et des exigences thermiques du matériau traité.

Bien que le plafond théorique de température d'un four rotatif soit élevé, la température de fonctionnement pratique et efficace n'est pas un chiffre unique. C'est un paramètre soigneusement contrôlé dicté par les limites physiques du four et les besoins thermodynamiques précis de votre procédé industriel spécifique.

Comment les fours rotatifs atteignent et contrôlent la température

Un four rotatif est fondamentalement une machine de traitement thermique. Sa capacité à atteindre et à maintenir des températures précises et élevées découle de sa conception centrale et d'un système de composants intégrés fonctionnant à l'unisson.

Le rôle central du réacteur rotatif

Le cœur du système est le réacteur rotatif — une longue coque cylindrique, inclinée selon un léger angle. Cette rotation et cette inclinaison garantissent que le matériau s'entasse et se déplace continuellement de l'extrémité d'alimentation à l'extrémité de décharge, favorisant une exposition uniforme à la chaleur.

Cette conception est conçue pour entraîner des réactions chimiques ou des changements de phase spécifiques qui nécessitent une énergie thermique importante pour des raisons cinétiques ou thermodynamiques.

Chauffage de précision et zonage

Les fours modernes utilisent des commandes de chauffage avancées. Un placement de chauffage à 360° permet une transmission de chaleur exceptionnellement uniforme dans le lit de matériau.

De plus, le four est souvent divisé en zones distinctes, telles qu'une zone de préchauffage et une zone de chauffage à haute température. Chaque zone peut avoir sa température réglée et contrôlée indépendamment, permettant un profil de chauffage précis qui correspond aux besoins exacts du procédé.

L'importance des joints étanches

À haute température, le contrôle de l'atmosphère du procédé est essentiel. Des joints de haute qualité aux extrémités d'alimentation et de décharge sont essentiels pour empêcher l'air indésirable de pénétrer dans le four ou les gaz du procédé de s'échapper.

Cette étanchéité garantit la stabilité du procédé, empêche la dispersion des matières premières et est cruciale pour les applications nécessitant une atmosphère inerte ou réactive spécifique.

Comprendre les principaux facteurs limitatifs

La température opérationnelle maximale est moins une question de chiffre théorique qu'une question de contraintes pratiques du système. Plusieurs facteurs dictent la limite de température sûre et efficace.

Matériau de construction

La limite de température ultime de tout four est déterminée par les matériaux utilisés pour le construire. La coque extérieure en acier et, plus important encore, le revêtement réfractaire interne doivent être capables de résister à la température cible sans défaillance mécanique ni dégradation chimique. Les applications spécialisées à haute température nécessitent des matériaux réfractaires avancés.

Le matériau traité

Le procédé dicte la température, et non l'inverse. L'objectif est de chauffer le produit au point optimal requis pour la réaction souhaitée, qu'il s'agisse de calcination, de frittage ou de réduction. Dépasser cette température peut endommager le produit, tandis que ne pas l'atteindre entraîne un procédé incomplet.

Surveillance et contrôle de la température

Atteindre des températures élevées est inutile sans la capacité de les contrôler. Une surveillance continue et précise de la température est cruciale pour une production stable. Toute déviation par rapport à la courbe de température optimale doit être détectée et corrigée rapidement pour éviter d'endommager le four ou de perdre la qualité du produit.

Faire le bon choix pour votre objectif

La « température maximale » qui devrait vous préoccuper est celle qui optimise votre procédé spécifique de manière sûre et efficace. Utilisez ces lignes directrices pour cadrer vos exigences.

- Si votre objectif principal est d'atteindre des températures extrêmes (proches de 2500°C) : Vous aurez besoin d'un four hautement spécialisé avec des matériaux réfractaires avancés, une conception de coque robuste et des contrôles atmosphériques précis.

- Si votre objectif principal est une production stable et à haut volume (par exemple, 1000-1600°C) : Privilégiez un système avec un excellent contrôle de zone, une surveillance de la température fiable et des composants mécaniques durables tels que des anneaux de roulement et des roues de tourillon.

- Si votre objectif principal est la propreté du procédé et le contrôle environnemental : Envisagez un four rotatif électrique, qui offre une alternative de chauffage propre aux combustibles fossiles et permet la capture de gaz de procédé tels que le CO2.

En fin de compte, la bonne température est celle qui est précisément contrôlée pour répondre aux exigences cinétiques et thermodynamiques spécifiques de votre matériau.

Tableau récapitulatif :

| Facteur clé | Impact sur la température | Plage typique / Limitation |

|---|---|---|

| Matériau de construction | Détermine la limite de fonctionnement sûre ultime. | Fours standard : ~1200°C ; Fours spécialisés : Jusqu'à 2500°C. |

| Matériau du procédé | La température de réaction requise fixe l'objectif. | Varie considérablement, de 200°C à plus de 2000°C. |

| Système de chauffage et de contrôle | Permet un maintien précis et stable de la température. | Crucial pour la répétabilité du procédé et la qualité du produit. |

Prêt à optimiser votre procédé thermique ? La bonne température du four rotatif est essentielle au succès de votre produit. KINTEK se spécialise dans la conception et la fourniture de fours rotatifs de laboratoire et industriels robustes, adaptés à vos exigences spécifiques de matériaux et de température, assurant un contrôle précis de 200°C à 2500°C. Laissez nos experts vous aider à obtenir des résultats parfaits — contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif électrique pour pyrolyse de biomasse

Les gens demandent aussi

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs