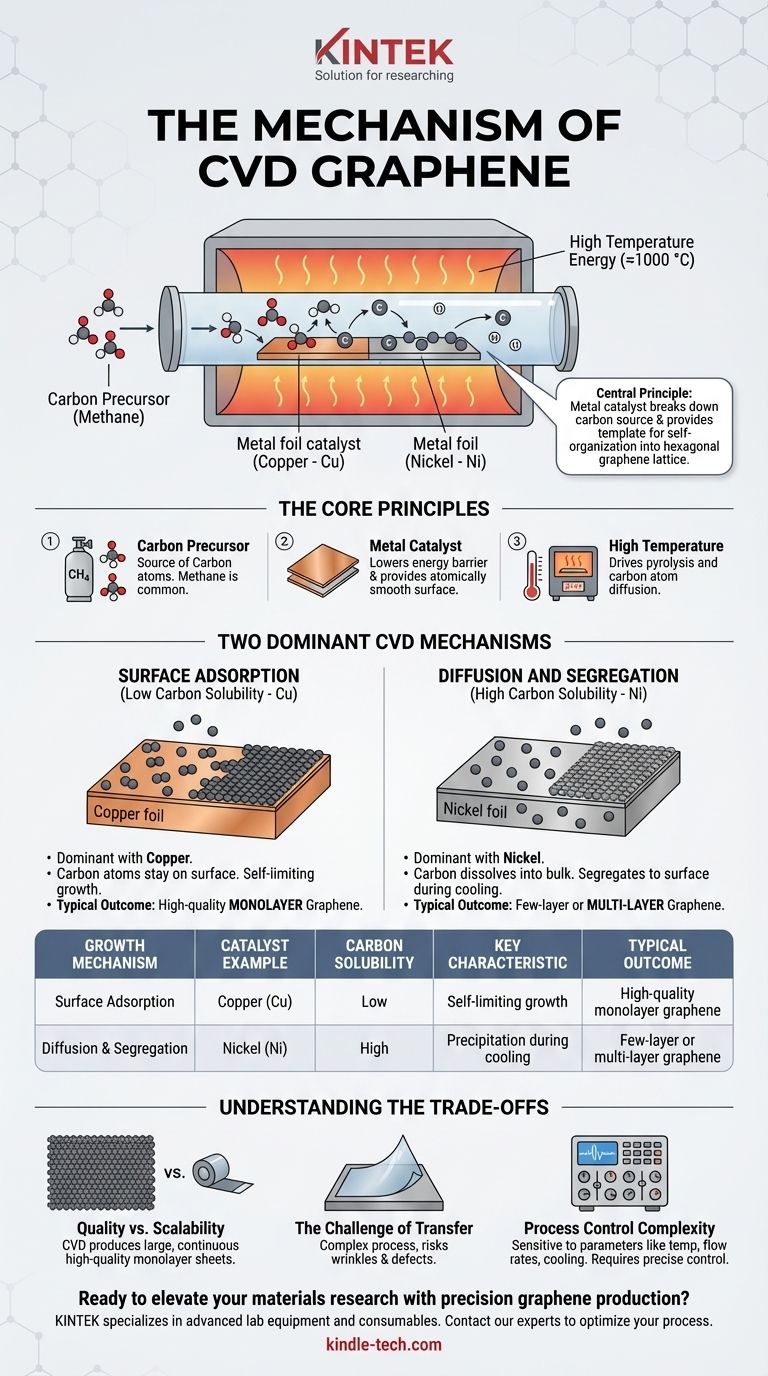

À la base, le mécanisme du dépôt chimique en phase vapeur (CVD) pour le graphène est un processus contrôlé à haute température qui « assemble » une seule couche d'atomes de carbone sur une surface métallique catalytique. Un gaz contenant du carbone, tel que le méthane, est introduit dans un four où il se décompose sur une feuille métallique chauffée, typiquement du cuivre. Ces atomes de carbone individuels diffusent ensuite à travers la surface métallique, s'enchaînant pour former une feuille continue de graphène d'une épaisseur d'un atome.

Le principe central du CVD du graphène est d'utiliser un catalyseur métallique pour accomplir deux tâches simultanément : décomposer un gaz source de carbone et fournir un modèle atomiquement plat sur lequel les atomes de carbone résultants peuvent s'auto-organiser en réseau hexagonal de graphène. Le choix du métal dicte fondamentalement le mécanisme de croissance et la qualité finale du film.

Les principes fondamentaux du CVD du graphène

Pour comprendre le mécanisme, il est essentiel de décomposer le processus en ses trois composantes critiques : le précurseur, le catalyseur et la source d'énergie.

Le rôle du précurseur de carbone

Le processus commence par un gaz contenant du carbone, connu sous le nom de précurseur. Le méthane (CH₄) est le choix le plus courant.

Ce gaz est pompé dans une chambre à vide, agissant comme matière première à partir de laquelle les atomes de carbone sont récoltés.

La fonction du catalyseur métallique

Une feuille métallique, le plus souvent du cuivre (Cu) ou parfois du nickel (Ni), sert de substrat et de catalyseur. Son rôle est double.

Premièrement, il abaisse considérablement la barrière énergétique requise pour rompre les liaisons chimiques du gaz précurseur. Cela permet au gaz de se décomposer et de libérer ses atomes de carbone à des températures gérables (environ 1000 °C).

Deuxièmement, il fournit une surface atomiquement lisse permettant aux atomes de carbone de se déplacer et de s'organiser en la structure hexagonale stable du graphène.

L'importance de la haute température

La chaleur est le moteur qui anime toute la réaction. La température élevée à l'intérieur du four fournit l'énergie thermique nécessaire à deux étapes clés.

Elle facilite la pyrolyse, ou décomposition thermique, du gaz précurseur à la surface du catalyseur. Elle donne également aux atomes de carbone suffisamment d'énergie cinétique pour diffuser librement à travers la surface métallique et trouver les positions énergétiquement les plus favorables pour former le réseau de graphène.

Deux mécanismes CVD dominants

Le type spécifique de catalyseur métallique utilisé détermine lequel des deux principaux mécanismes de croissance se produira. Ce choix est basé sur la solubilité du carbone du métal — sa capacité à absorber les atomes de carbone dans sa structure de masse.

Adsorption de surface (faible solubilité du carbone)

C'est le mécanisme dominant lors de l'utilisation du cuivre (Cu), qui présente une très faible solubilité pour le carbone.

Dans ce processus, les atomes de carbone restent exclusivement à la surface de la feuille de cuivre. Ils s'adsorbent, diffusent et nucléent en petits « îlots » de graphène. Ces îlots grandissent vers l'extérieur à mesure que de nouveaux atomes de carbone se fixent à leurs bords jusqu'à ce qu'ils fusionnent en une feuille complète.

Étant donné que le carbone ne peut pas se dissoudre dans le cuivre, le processus est à limitation automatique. Une fois qu'une couche complète de graphène recouvre la surface, elle empêche le catalyseur de décomposer davantage de méthane, arrêtant ainsi la croissance. Cela fait du cuivre le catalyseur idéal pour produire du graphène monocouche de haute qualité et de grande surface.

Diffusion et ségrégation (haute solubilité du carbone)

Ce mécanisme se produit lors de l'utilisation de catalyseurs comme le nickel (Ni), qui présente une forte solubilité pour le carbone à des températures élevées.

Ici, les atomes de carbone provenant du gaz précurseur se dissolvent d'abord dans le nickel en vrac, un peu comme le sucre se dissout dans l'eau chaude. Le graphène ne se forme pas immédiatement.

Au lieu de cela, la formation se produit pendant la phase de refroidissement. Lorsque le nickel refroidit, sa capacité à retenir le carbone diminue, et les atomes de carbone dissous « précipitent » ou se ségrègent à nouveau vers la surface, où ils cristallisent en couches de graphène. Cette méthode est plus difficile à contrôler et entraîne souvent des couches de graphène multiples ou non uniformes.

Comprendre les compromis

Bien que le CVD soit la méthode la plus prometteuse pour la production de graphène à l'échelle industrielle, elle n'est pas sans défis.

Qualité par rapport à l'évolutivité

Le principal avantage du CVD est sa capacité à produire de grandes feuilles continues de graphène monocouche de haute qualité, dépassant de loin les limites de taille des méthodes telles que l'exfoliation mécanique (la méthode du « ruban adhésif »).

Le défi du transfert

Le graphène cultivé par CVD est formé sur une feuille métallique et est presque toujours destiné à être utilisé sur un substrat différent, tel qu'une plaquette de silicium. Cela nécessite un processus de transfert complexe pour déplacer le film fragile d'une épaisseur d'un atome, ce qui peut introduire des plis, des déchirures et une contamination qui dégradent ses propriétés.

Complexité du contrôle du processus

La qualité finale du graphène est extrêmement sensible aux paramètres du processus. Des variations mineures de la température, des débits de gaz, de la pression et des vitesses de refroidissement peuvent avoir un impact significatif sur l'uniformité, la taille des domaines et la densité des défauts du film final. L'obtention de résultats cohérents et de haute qualité nécessite un contrôle précis de l'environnement dans son ensemble.

Application à votre objectif

La raison pour laquelle vous étudiez le mécanisme CVD déterminera quels aspects sont les plus importants pour vous.

- Si votre objectif principal est le graphène monocouche de haute qualité et de grande surface pour l'électronique : Le mécanisme d'adsorption de surface à limitation automatique sur cuivre est la méthode standard de l'industrie que vous devez maîtriser.

- Si votre objectif principal est de produire directement du graphène à quelques couches ou multicouches : Le mécanisme de diffusion et de ségrégation sur nickel est une voie potentielle, mais soyez conscient des défis inhérents au contrôle de l'épaisseur des couches.

- Si votre objectif principal est la recherche et le développement : Comprendre comment la solubilité du carbone du catalyseur dicte le mécanisme de croissance est la clé pour expérimenter de nouveaux catalyseurs d'alliage ou des substrats alternatifs.

En fin de compte, maîtriser la production de graphène CVD est une question de contrôle précis de la chimie de surface et de la thermodynamique du système catalytique.

Tableau récapitulatif :

| Mécanisme de croissance | Exemple de catalyseur | Solubilité du carbone | Caractéristique clé | Résultat typique |

|---|---|---|---|---|

| Adsorption de surface | Cuivre (Cu) | Faible | Croissance à limitation automatique | Graphène monocouche de haute qualité |

| Diffusion et ségrégation | Nickel (Ni) | Élevée | Précipitation pendant le refroidissement | Graphène à quelques couches ou multicouche |

Prêt à améliorer votre recherche sur les matériaux grâce à la production de graphène de précision ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les applications de laboratoire de pointe. Que vous développiez des appareils électroniques de nouvelle génération ou que vous meniez des recherches en chimie des surfaces, nos systèmes CVD et notre support expert peuvent vous aider à obtenir des résultats cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions peuvent optimiser votre processus de synthèse du graphène et accélérer votre innovation.

Guide Visuel

Produits associés

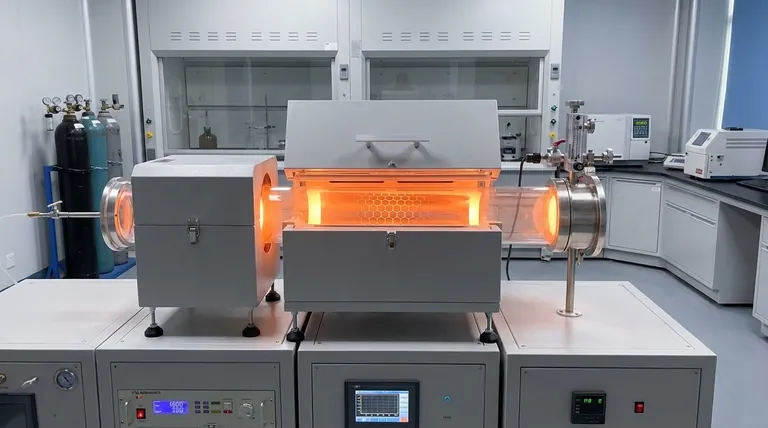

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD