La méthode la plus courante pour synthétiser du graphène de haute qualité et de grande surface est le dépôt chimique en phase vapeur (CVD). Cette approche "ascendante" permet de "faire croître" efficacement une couche de carbone d'un atome d'épaisseur sur un substrat métallique à partir d'un gaz contenant du carbone. Elle est devenue la norme industrielle pour la production de graphène adapté aux applications commerciales et électroniques en raison de son évolutivité et de la qualité du film résultant.

Le dépôt chimique en phase vapeur consiste moins à créer du graphène à partir d'un matériau plus grand qu'à l'assembler précisément, atome par atome, sur une surface. Ce contrôle est ce qui le rend inestimable pour produire de grandes feuilles uniformes requises pour l'électronique avancée.

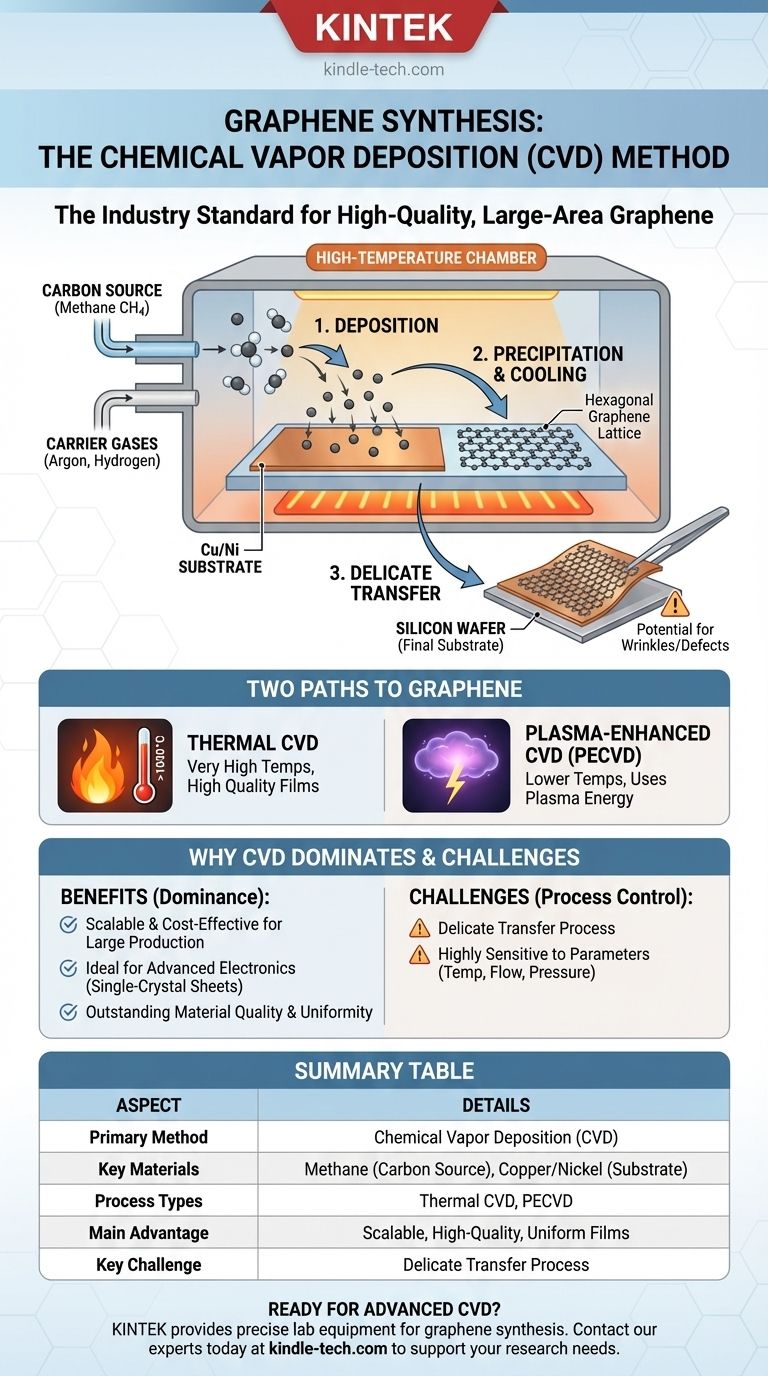

Comment fonctionne le processus CVD

L'élégance du CVD réside dans son processus contrôlé et étape par étape. Il transforme de simples molécules de gaz en un cristal de graphène bidimensionnel hautement structuré.

Le principe fondamental : Construire de bas en haut

Le CVD est une méthode de synthèse ascendante. Au lieu d'exfolier ou de décomposer un grand morceau de graphite, il construit la feuille de graphène à partir d'atomes de carbone individuels.

Ceci est réalisé en introduisant une source de carbone, généralement un gaz, dans une chambre à haute température contenant un matériau de substrat.

Ingrédients clés pour la croissance

Le processus nécessite un ensemble spécifique de matériaux pour fonctionner correctement.

- Source de carbone : La source de carbone la plus populaire et la plus efficace est le gaz méthane (CH4). D'autres sources comme l'asphalte de pétrole peuvent être utilisées mais sont plus difficiles à gérer.

- Substrat : Le graphène est cultivé sur un substrat de feuille métallique, qui agit comme un catalyseur. Le cuivre (Cu) et le nickel (Ni) sont les choix les plus courants.

- Gaz porteurs : Des gaz inertes comme l'argon et des gaz réactifs comme l'hydrogène sont utilisés. Ils aident à contrôler l'environnement de réaction, à améliorer le taux de réaction et à assurer un processus de dépôt propre.

Le processus de croissance étape par étape

À la base, le processus CVD pour le graphène implique trois étapes principales.

- Décomposition : À très hautes températures, le gaz méthane se décompose, se brisant et libérant des atomes de carbone individuels.

- Dépôt : Ces atomes de carbone libres diffusent et se déposent sur la surface de la feuille métallique chaude.

- Précipitation et refroidissement : Au fur et à mesure que la chambre refroidit, les atomes de carbone s'organisent en la structure en réseau hexagonal caractéristique du graphène, formant un film continu d'un seul atome d'épaisseur sur le substrat.

Après la croissance, la feuille de graphène doit être soigneusement transférée de la feuille métallique à un substrat différent (comme le silicium) pour être utilisée dans des dispositifs électroniques.

Deux voies vers le graphène : CVD thermique vs. assisté par plasma

Bien que l'objectif soit le même, il existe deux principales variantes de la technique CVD utilisées pour la synthèse du graphène.

CVD thermique

C'est l'approche classique. Elle repose uniquement sur de très hautes températures (souvent autour de 1000°C) pour décomposer le gaz source de carbone et catalyser la réaction sur le substrat métallique. Elle est réputée pour produire des films de graphène de très haute qualité.

CVD assisté par plasma (PECVD)

Cette méthode utilise le plasma pour énergiser les molécules de gaz. En créant un plasma, les réactions chimiques peuvent se produire à des températures beaucoup plus basses. Cela peut être avantageux pour certaines applications et substrats qui ne peuvent pas supporter une chaleur extrême.

Comprendre les compromis

Bien que le CVD soit une technique puissante, il n'est pas sans défis. Comprendre ses limites est essentiel pour apprécier son rôle dans l'industrie.

Le défi du transfert

Le graphène cultivé sur la feuille métallique est rarement utilisé tel quel. Il doit presque toujours être transféré sur un substrat final, tel qu'une tranche de silicium. Ce processus de transfert est délicat et peut introduire des plis, des déchirures et des impuretés dans la feuille de graphène autrement immaculée, dégradant potentiellement ses propriétés électroniques exceptionnelles.

Le contrôle du processus est crucial

La qualité finale du film de graphène est très sensible aux paramètres du processus. Des variables telles que la température, les débits de gaz, la pression et la vitesse de refroidissement doivent être méticuleusement contrôlées. Toute déviation peut entraîner des défauts ou la croissance de plusieurs couches de graphène au lieu d'une monocouche parfaite.

Pourquoi le CVD domine la production de graphène

Le CVD est devenu la méthode principale car il répond de manière unique aux exigences fondamentales pour faire du graphène une technologie commerciale viable. C'est un processus rentable et évolutif qui offre la qualité nécessaire pour les applications du monde réel.

- Si votre objectif principal est l'électronique avancée : Le CVD est la seule méthode éprouvée pour faire croître les feuilles de graphène monocristallin de grande surface nécessaires aux transistors et autres composants haute performance.

- Si votre objectif principal est la production à grande échelle : Le CVD est un processus hautement évolutif, capable de produire de grandes quantités de film de graphène de manière rentable par rapport à d'autres méthodes.

- Si votre objectif principal est la qualité et l'uniformité des matériaux : Lorsqu'il est correctement contrôlé, le CVD produit du graphène avec une intégrité structurelle exceptionnelle et des propriétés électroniques cohérentes sur une grande surface.

En fin de compte, le processus de dépôt chimique en phase vapeur est le pont essentiel qui transforme le graphène d'une curiosité de laboratoire en un matériau industriel révolutionnaire.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Méthode principale | Dépôt chimique en phase vapeur (CVD) |

| Matériaux clés | Méthane (source de carbone), Cuivre/Nickel (substrat) |

| Types de processus | CVD thermique, CVD assisté par plasma (PECVD) |

| Principal avantage | Production évolutive de films de graphène uniformes et de haute qualité |

| Défi clé | Processus de transfert délicat du substrat métallique vers la surface d'application finale |

Prêt à intégrer la synthèse de graphène de haute qualité dans votre recherche ou votre ligne de production ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus CVD avancés. Que vous développiez l'électronique de nouvelle génération ou que vous augmentiez la production de matériaux, notre expertise vous assure de disposer des outils fiables pour réussir. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de synthèse de graphène !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes