Essentiellement, la méthode du dépôt physique en phase vapeur (PVD) est une technique de revêtement basée sur le vide où un matériau source solide est converti en vapeur, transporté à travers une chambre à vide, puis condensé sur la surface d'une pièce (le substrat) pour former un film très mince et haute performance. L'ensemble du processus se déroule atome par atome dans un environnement hautement contrôlé sans aucune réaction chimique fondamentale modifiant le matériau source lui-même.

Le principe fondamental du PVD est un voyage physique. Il implique l'utilisation d'une énergie élevée dans le vide pour libérer des atomes d'une source solide et les redéposer sous forme de revêtement dense et de haute pureté sur un objet cible.

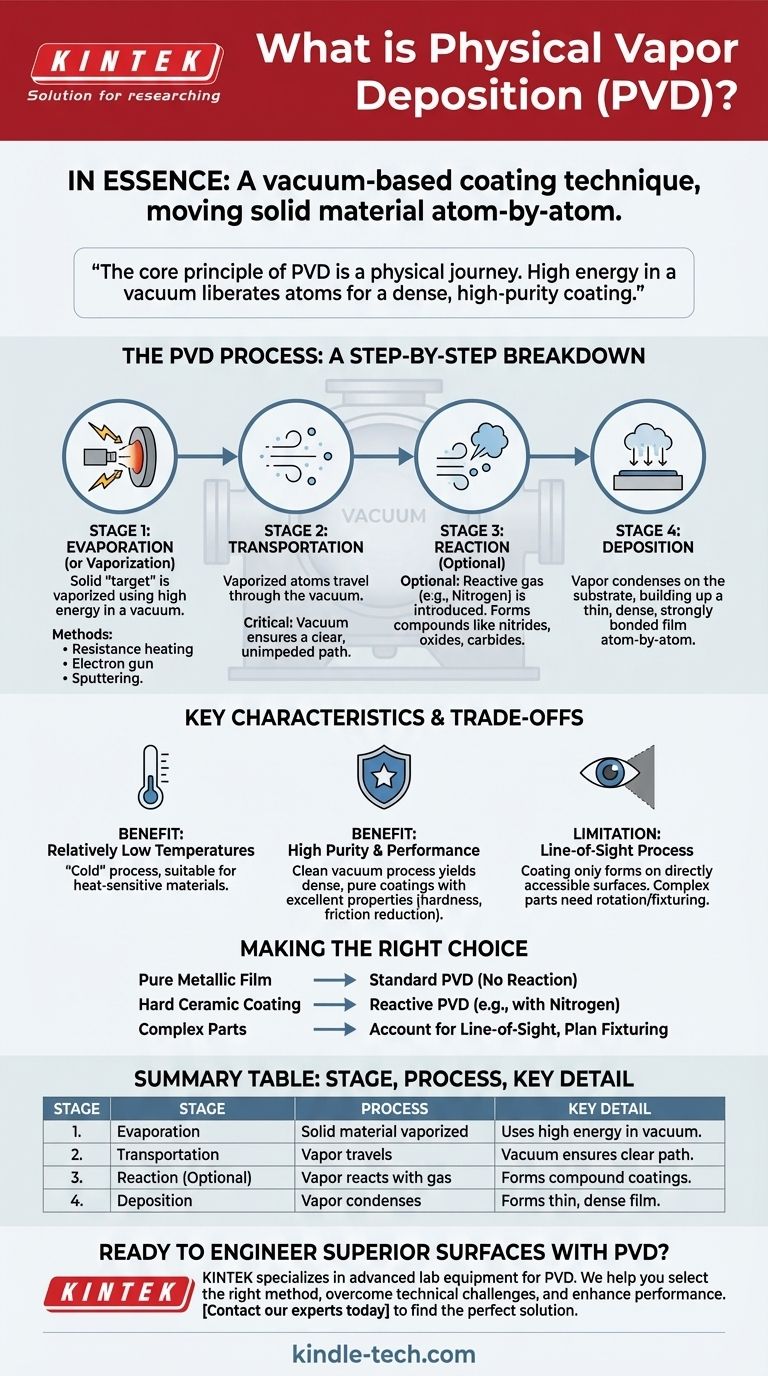

Le Processus PVD : Une Ventilation Étape par Étape

Pour vraiment comprendre la méthode PVD, il est préférable de la considérer comme un voyage atomique soigneusement contrôlé en quatre étapes, se déroulant toutes à l'intérieur d'une chambre à vide poussé.

Étape 1 : Évaporation (ou Vaporisation)

La première étape consiste à générer une vapeur à partir du matériau de revêtement solide, souvent appelé la « cible ». Ceci n'est pas comme faire bouillir de l'eau ; cela nécessite une énergie considérable pour libérer les atomes du solide.

Ceci est réalisé en bombardant le matériau cible avec une source à haute énergie. Les méthodes courantes comprennent le chauffage par résistance, l'utilisation d'un canon à électrons, ou la pulvérisation cathodique (sputtering), qui implique de bombarder la cible avec un gaz ionisé à haute énergie (plasma).

Étape 2 : Transport

Une fois libérés, les atomes ou molécules vaporisés traversent la chambre à vide. Le vide est essentiel ici.

Sans vide, les particules vaporisées entreraient en collision avec les molécules d'air, perdant de l'énergie et les empêchant d'atteindre le substrat de manière propre et contrôlée. Le vide assure un chemin clair et sans entrave de la source à la pièce à revêtir.

Étape 3 : Réaction (Une Étape Optionnelle mais Cruciale)

Dans de nombreuses applications avancées, c'est là que le PVD devient très polyvalent. Pour un revêtement métallique pur et simple, cette étape est omise.

Cependant, si un revêtement composé spécifique (comme une céramique) est souhaité, une quantité contrôlée d'un gaz réactif (tel que l'azote, l'oxygène ou le méthane) est introduite dans la chambre. Les atomes métalliques vaporisés réagissent avec ce gaz pour former de nouveaux composés tels que des nitrures, des oxydes ou des carbures.

Étape 4 : Dépôt

C'est l'étape finale où le revêtement se forme. Le matériau vaporisé (pur ou réagi) atteint le substrat, qui est comparativement froid.

Au contact, la vapeur se condense pour redevenir solide, s'accumulant sur la surface du substrat atome par atome. Cette accumulation au niveau atomique est ce qui crée un film extrêmement mince, dense et fortement lié.

Caractéristiques Clés et Compromis

Comprendre la méthode PVD signifie également comprendre ses propriétés inhérentes et ses limites.

Avantage : Températures Relativement Basses

Le PVD est considéré comme un processus « froid » par rapport à d'autres techniques de revêtement comme le dépôt chimique en phase vapeur (CVD). Cela permet de revêtir des matériaux qui pourraient être endommagés ou déformés par une chaleur élevée.

Avantage : Haute Pureté et Performance

Parce qu'il se déroule sous vide, le processus est extrêmement propre. Les revêtements résultants sont très purs et denses, conduisant à d'excellentes propriétés telles que dureté accrue, friction réduite et résistance à l'oxydation améliorée.

Limitation : Processus à Vue Directe

Un compromis principal est que le PVD est fondamentalement un processus à vue directe. Le revêtement ne peut se former que sur les surfaces vers lesquelles les atomes vaporisés peuvent voyager directement depuis la source. Le revêtement de géométries internes complexes peut être difficile sans rotation et manipulation sophistiquées de la pièce.

Faire le Bon Choix pour Votre Objectif

Votre application déterminera quelle variation de la méthode PVD est la plus appropriée.

- Si votre objectif principal est un film métallique pur et non adultéré : Vous avez besoin d'un processus PVD standard, non réactif, où l'étape de « réaction » est omise.

- Si votre objectif principal est un revêtement céramique dur et résistant à l'usure : Vous aurez besoin d'un processus PVD réactif où un gaz comme l'azote ou l'oxygène est introduit pour former un nouveau composé.

- Si votre objectif principal est de revêtir une pièce complexe avec des surfaces cachées : Vous devez tenir compte de la limitation de la vue directe et planifier un outillage et une rotation complexes de la pièce.

En fin de compte, le PVD est une méthode permettant d'ingénierer physiquement une surface au niveau atomique pour obtenir des propriétés que le matériau de base ne pourrait jamais avoir par lui-même.

Tableau Récapitulatif :

| Étape | Processus | Détail Clé |

|---|---|---|

| 1. Évaporation | Le matériau de revêtement solide est vaporisé. | Utilise une énergie élevée (ex. pulvérisation cathodique, faisceau d'électrons) sous vide. |

| 2. Transport | La vapeur traverse la chambre. | Le vide assure un chemin clair vers le substrat. |

| 3. Réaction (Optionnel) | La vapeur réagit avec un gaz (ex. Azote). | Forme des revêtements composés tels que des nitrures ou des carbures. |

| 4. Dépôt | La vapeur se condense sur la surface du substrat. | Forme un film mince, dense et fortement lié atome par atome. |

| Avantage Clé | Crée des revêtements durs, résistants à l'usure et purs. | Le processus se déroule à des températures relativement basses. |

| Limitation Clé | Processus à vue directe. | Le revêtement de géométries complexes nécessite un outillage spécialisé. |

Prêt à Ingénierer des Surfaces Supérieures avec le PVD ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables d'experts nécessaires pour mettre en œuvre efficacement les processus de revêtement PVD. Que vous développiez des revêtements céramiques durs et résistants à l'usure ou des films métalliques purs, nos solutions vous aident à obtenir des résultats précis et haute performance.

Nous vous aidons à :

- Sélectionner la bonne méthode PVD pour votre matériau spécifique et vos objectifs d'application.

- Surmonter les défis techniques comme le revêtement de pièces complexes grâce à notre expertise spécialisée.

- Améliorer la performance des produits avec des revêtements durables et de haute pureté.

Discutons de la manière dont le PVD peut transformer vos produits. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de revêtement de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité