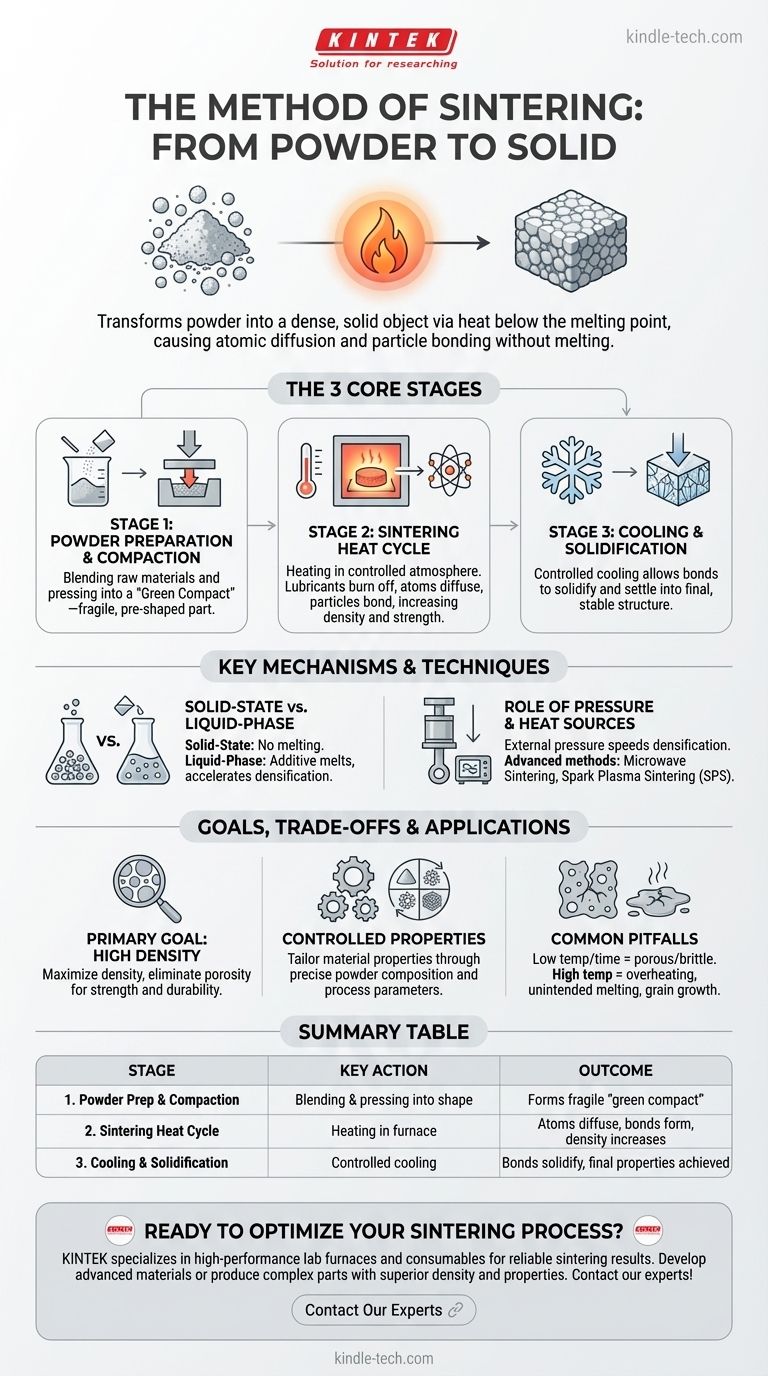

En bref, la méthode de frittage transforme une poudre en un objet solide et dense en appliquant de la chaleur à une température inférieure au point de fusion du matériau. Ce processus amène les particules individuelles de la poudre à se lier entre elles, éliminant les espaces vides entre elles et créant une masse unifiée avec les propriétés mécaniques souhaitées. C'est une technique fondamentale utilisée dans des domaines allant de la métallurgie à la production de céramiques.

La distinction essentielle à comprendre est que le frittage n'implique pas la fusion. Il s'agit d'un processus à l'état solide où la diffusion atomique — provoquée par la chaleur — amène les particules de poudre à fusionner, créant un composant solide et dense sans jamais transformer le matériau en vrac en liquide.

Les étapes fondamentales du processus de frittage

Le frittage est un processus en plusieurs étapes. Bien que les spécificités varient, la progression fondamentale de la poudre à la pièce solide reste constante et peut être décomposée en trois étapes principales.

Étape 1 : Préparation et compactage de la poudre

Avant tout chauffage, la matière première doit être préparée. Cela implique de mélanger le matériau pulvérulent primaire (comme un métal ou une céramique) avec tous les éléments d'alliage ou additifs nécessaires.

Ce mélange de poudre est ensuite pressé dans la forme désirée à l'aide d'une matrice, d'un moule ou d'un autre outil. Ce pressage initial, souvent effectué à température ambiante, crée ce qu'on appelle une « pièce verte » — une pièce fragile qui conserve sa forme mais n'a pas encore développé sa résistance finale.

Étape 2 : Le cycle thermique de frittage

La pièce verte est placée dans un four et chauffée dans une atmosphère contrôlée. La température est élevée à un point spécifique, suffisamment haut pour activer les atomes, mais restant bien en dessous du point de fusion du matériau.

Pendant cette étape, plusieurs événements cruciaux se produisent. Tous les lubrifiants ou liants de l'étape de compactage sont éliminés par combustion. Plus important encore, les atomes commencent à diffuser à travers les frontières des particules individuelles, créant des liaisons métallurgiques solides là où elles se touchent. Ce processus de liaison atomique referme les espaces et les pores entre les particules, augmentant la densité et la résistance de l'objet.

Étape 3 : Refroidissement et solidification

Après avoir maintenu la pièce à la température de frittage pendant une période déterminée, celle-ci est refroidie de manière contrôlée. Cette étape finale permet aux liaisons nouvellement formées de se solidifier et au matériau de s'installer dans sa structure cristalline finale et stable. L'objet résultant est une masse unique et unifiée avec ses propriétés mécaniques prévues.

Mécanismes et techniques clés du frittage

La méthode générale de frittage sert de base à de nombreuses techniques spécialisées. Le choix de la technique dépend du matériau utilisé, des propriétés finales souhaitées et des objectifs d'efficacité de la production.

Frittage à l'état solide par rapport au frittage en phase liquide

La distinction la plus fondamentale est de savoir si une partie du matériau fond. Dans le frittage à l'état solide, l'ensemble du processus se déroule sans aucune fusion. Dans le frittage en phase liquide (FPL), un additif avec un point de fusion plus bas est inclus dans le mélange de poudre. Pendant le chauffage, cet additif fond et s'écoule dans les pores entre les particules solides, accélérant le processus de densification.

Le rôle de la pression et des sources de chaleur

Alors que le frittage conventionnel repose principalement sur la chaleur dans un four, les méthodes avancées manipulent d'autres variables. L'application d'une pression externe pendant le cycle de chauffage peut accélérer considérablement la densification et atteindre des densités finales plus élevées. De même, la source de chaleur elle-même peut être modifiée.

Méthodes de frittage courantes

Au-delà du chauffage conventionnel en four, plusieurs techniques modernes existent :

- Frittage par micro-ondes : Utilise des micro-ondes pour chauffer le matériau interne et uniformément, ce qui entraîne souvent des temps de traitement plus rapides.

- Frittage par plasma étincelle (SPS) : Fait passer un courant électrique pulsé directement à travers la poudre tout en appliquant une pression. Cela génère une chaleur rapide et intense précisément aux points de contact des particules, permettant un frittage extrêmement rapide.

Comprendre les compromis et les objectifs

Le frittage n'est pas utilisé de manière arbitraire ; il est choisi pour résoudre des problèmes d'ingénierie spécifiques, mais il comporte ses propres considérations.

L'objectif principal : Atteindre une densité élevée

L'objectif fondamental du frittage est de réduire ou d'éliminer la porosité (l'espace vide entre les particules). Une pièce dense et non poreuse est généralement plus solide et plus durable. Le succès d'un processus de frittage est souvent mesuré par la densité finale atteinte par rapport à la densité théorique maximale du matériau.

Contrôle des propriétés du matériau

Le frittage offre un contrôle exceptionnel sur les propriétés finales d'un composant. En sélectionnant soigneusement la composition initiale de la poudre, la pression de compactage, la température et le temps, les ingénieurs peuvent créer des matériaux aux caractéristiques sur mesure qui seraient difficiles ou impossibles à obtenir par moulage ou usinage traditionnels.

Pièges courants à éviter

Le principal risque du frittage est de ne pas atteindre une densification adéquate. Si la température est trop basse ou le temps trop court, les liaisons entre les particules seront faibles, laissant la pièce finale poreuse et cassante. Inversement, si la température est trop élevée, une fusion ou une croissance de grains non désirée peut se produire, dégradant les propriétés du matériau.

Appliquer le frittage à votre objectif

La bonne approche du frittage dépend entièrement du résultat souhaité.

- Si votre objectif principal est de produire des pièces métalliques complexes à l'échelle : La métallurgie des poudres conventionnelle, qui repose sur le compactage et le frittage en four, est la méthode établie et rentable.

- Si votre objectif principal est de développer des matériaux avancés aux propriétés uniques : Explorez les techniques modernes comme le frittage par plasma étincelle (SPS) pour un contrôle plus fin, des densités plus élevées et un traitement plus rapide.

- Si votre objectif principal est de créer des composants céramiques durables : Reconnaissez que le principe fondamental de fusion des particules par la chaleur est la clé pour transformer des poudres fragiles en produits finis durs et résistants.

En fin de compte, comprendre la méthode de frittage revient à contrôler la chaleur, le temps et la pression pour construire des composants robustes à partir du niveau des particules.

Tableau récapitulatif :

| Étape | Action clé | Résultat |

|---|---|---|

| 1. Préparation et compactage de la poudre | Mélange et pressage de la poudre en forme | Formation d'une « pièce verte » fragile |

| 2. Cycle thermique de frittage | Chauffage dans une atmosphère de four contrôlée | Les atomes diffusent, créant des liaisons et augmentant la densité |

| 3. Refroidissement et solidification | Refroidissement contrôlé de la pièce | Les liaisons se solidifient, les propriétés finales sont atteintes |

Prêt à optimiser votre processus de frittage avec un équipement de précision ? KINTEK est spécialisé dans les fours de laboratoire haute performance et les consommables conçus pour des résultats de frittage fiables et constants. Que vous développiez des matériaux avancés ou que vous produisiez des pièces métalliques complexes, nos solutions vous aident à obtenir une densité et des propriétés matérielles supérieures. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion