En bref, l'objectif principal d'un four à induction est de faire fondre des métaux conducteurs d'électricité, ou de les chauffer pour des processus tels que le forgeage et le traitement thermique, en utilisant le principe de l'induction électromagnétique. Cette méthode génère de la chaleur directement à l'intérieur du matériau lui-même, offrant une alternative propre, rapide et hautement contrôlable aux fours à combustible ou aux fours à arc électrique.

L'objectif fondamental n'est pas seulement de faire fondre le métal, mais de le faire avec une précision, une pureté et une efficacité exceptionnelles. En transformant le métal lui-même en source de chaleur, le four à induction élimine les contaminants externes et offre un contrôle inégalé sur la température et la chimie du produit final.

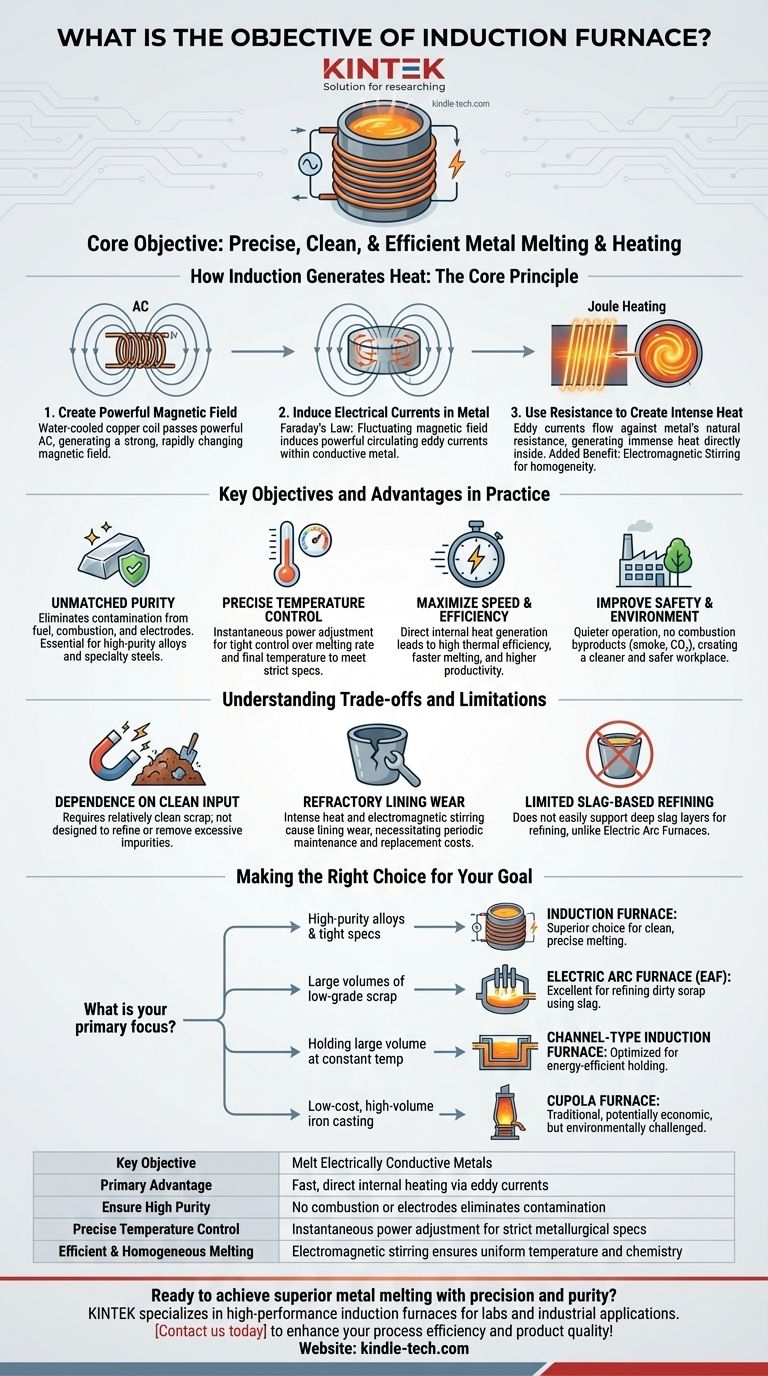

Le principe de base : comment l'induction génère de la chaleur

Pour comprendre l'objectif d'un four à induction, il faut d'abord saisir son principe de fonctionnement unique. Contrairement aux autres fours qui brûlent du combustible ou créent un arc pour transférer la chaleur au métal, un four à induction chauffe le métal de l'intérieur.

Étape 1 : Création d'un champ magnétique puissant

Le four est construit autour d'une bobine refroidie à l'eau, faite de cuivre. Un courant alternatif (CA) puissant est envoyé à travers cette bobine.

Ceci crée un champ magnétique fort et rapidement variable dans l'espace à l'intérieur et autour de la bobine, où le métal à fondre (appelé la charge) est placé.

Étape 2 : Induction de courants électriques dans le métal

Selon la loi d'induction de Faraday, ce champ magnétique fluctuant induit de puissants courants électriques dans la charge métallique conductrice. Ces courants circulaires sont connus sous le nom de courants de Foucault.

Étape 3 : Utilisation de la résistance pour créer une chaleur intense

La charge métallique possède une résistance électrique naturelle. Lorsque les forts courants de Foucault circulent contre cette résistance, ils génèrent une chaleur immense par un processus appelé effet Joule.

Imaginez un fil dans un appareil qui devient chaud lorsque l'électricité le traverse, mais amplifié à un niveau capable de faire fondre l'acier, le fer, le cuivre ou l'aluminium. La chaleur est générée à l'intérieur du métal, rendant le processus incroyablement rapide et efficace.

L'avantage supplémentaire : l'agitation naturelle

Un effet secondaire des champs magnétiques puissants et des courants de Foucault est une action d'agitation puissante au sein du bain de métal en fusion. Cette agitation électromagnétique garantit que la masse fondue est homogène, avec une température et une composition chimique uniformes, ce qui est essentiel pour produire des alliages de haute qualité.

Objectifs et avantages clés en pratique

La méthode de chauffage unique du four à induction lui confère plusieurs avantages clés qui définissent son objectif dans l'industrie moderne.

Atteindre une pureté inégalée

Puisqu'il n'y a ni combustible, ni combustion, ni électrodes en contact avec le métal, le risque de contamination par des éléments tels que le carbone ou le soufre est pratiquement éliminé. Cela rend les fours à induction essentiels pour la production d'alliages de haute pureté, de superalliages et d'aciers spéciaux.

Exercer un contrôle précis de la température

La puissance fournie à la bobine peut être ajustée instantanément et avec une grande précision. Cela donne aux opérateurs un contrôle strict sur le taux de fusion et la température finale du bain de fusion, leur permettant de respecter des spécifications métallurgiques strictes à chaque fois.

Maximiser la vitesse et l'efficacité

Puisque la chaleur est générée directement dans la charge, l'efficacité thermique est très élevée. La fusion commence rapidement, réduisant le temps que passe un lot dans le four. Cela conduit à une productivité accrue et à une perte d'énergie moindre par rapport aux méthodes qui dépendent du transfert de chaleur externe.

Améliorer la sécurité au travail et l'environnement

Les fours à induction sont nettement plus silencieux et ne produisent aucun sous-produit de combustion comme la fumée, le CO₂ ou d'autres polluants au point d'utilisation. Cela crée un environnement de travail plus propre, plus sûr et plus respectueux de l'environnement dans les fonderies et les aciéries.

Comprendre les compromis et les limites

Bien que puissants, les fours à induction ne sont pas la solution universelle pour toutes les applications de fusion. Comprendre leurs limites est crucial pour un déploiement approprié.

Dépendance à un matériau d'entrée propre

Le processus à induction est une technologie de fusion, pas une technologie d'affinage. Il ne peut pas facilement éliminer les impuretés comme la rouille excessive (oxydes), la saleté ou d'autres matériaux non métalliques de la charge. Par conséquent, il nécessite un approvisionnement en ferraille relativement propre pour produire un produit de qualité.

Usure du revêtement réfractaire

La chaleur intense et localisée ainsi que l'agitation électromagnétique constante exercent un stress important sur le revêtement réfractaire (le creuset en céramique résistant à la chaleur qui contient le métal). Ce revêtement s'use avec le temps et nécessite un entretien et un remplacement périodiques, ce qui représente un coût opérationnel important.

Affinage limité basé sur le laitier

Contrairement à un four à arc électrique, un four à induction ne supporte pas facilement une couche profonde de laitier au-dessus du bain de fusion. Le laitier est utilisé dans d'autres processus pour absorber les impuretés et affiner le métal. La capacité d'affinage d'un four à induction est donc limitée.

Faire le bon choix pour votre objectif

La sélection de la technologie de four appropriée dépend entièrement de votre objectif industriel spécifique.

- Si votre objectif principal est de produire des alliages de haute pureté ou des métaux spéciaux avec des spécifications chimiques strictes : La fusion propre et le contrôle précis d'un four à induction en font le choix supérieur.

- Si votre objectif principal est de faire fondre de grands volumes de ferraille de mauvaise qualité pour des applications structurelles : Un four à arc électrique (FAE) est plus adapté en raison de son excellente capacité à traiter et à affiner la ferraille sale grâce à un processus de laitier.

- Si votre objectif principal est de maintenir un grand volume de métal en fusion à une température constante avec une efficacité énergétique maximale : Un four à induction de type canal est spécifiquement conçu à cet effet et surpasse les autres types.

- Si votre objectif principal est la coulée de fonte à faible coût et à grand volume où la chimie est moins critique : Un four à cubilot traditionnel alimenté au coke peut encore être un choix économique viable, bien qu'il soit soumis à une pression environnementale croissante.

En fin de compte, comprendre l'objectif d'un four à induction, c'est reconnaître son rôle en tant qu'outil pour une fusion précise, propre et efficace.

Tableau récapitulatif :

| Objectif clé | Avantage principal |

|---|---|

| Faire fondre des métaux conducteurs d'électricité | Chauffage interne rapide et direct via les courants de Foucault |

| Assurer une grande pureté | L'absence de combustion ou d'électrodes élimine la contamination |

| Contrôle précis de la température | Ajustement instantané de la puissance pour des spécifications métallurgiques strictes |

| Fusion efficace et homogène | L'agitation électromagnétique assure une température et une chimie uniformes |

Prêt à obtenir une fusion de métal supérieure avec précision et pureté ?

KINTEK est spécialisée dans les fours à induction haute performance conçus pour les laboratoires et les applications industrielles nécessitant une fusion propre, efficace et contrôlée des métaux conducteurs. Que vous travailliez avec des alliages de haute pureté, des aciers spéciaux ou que vous ayez besoin d'un traitement thermique précis, nos solutions offrent une fiabilité et des résultats inégalés.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent améliorer l'efficacité de votre processus et la qualité de votre produit !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques