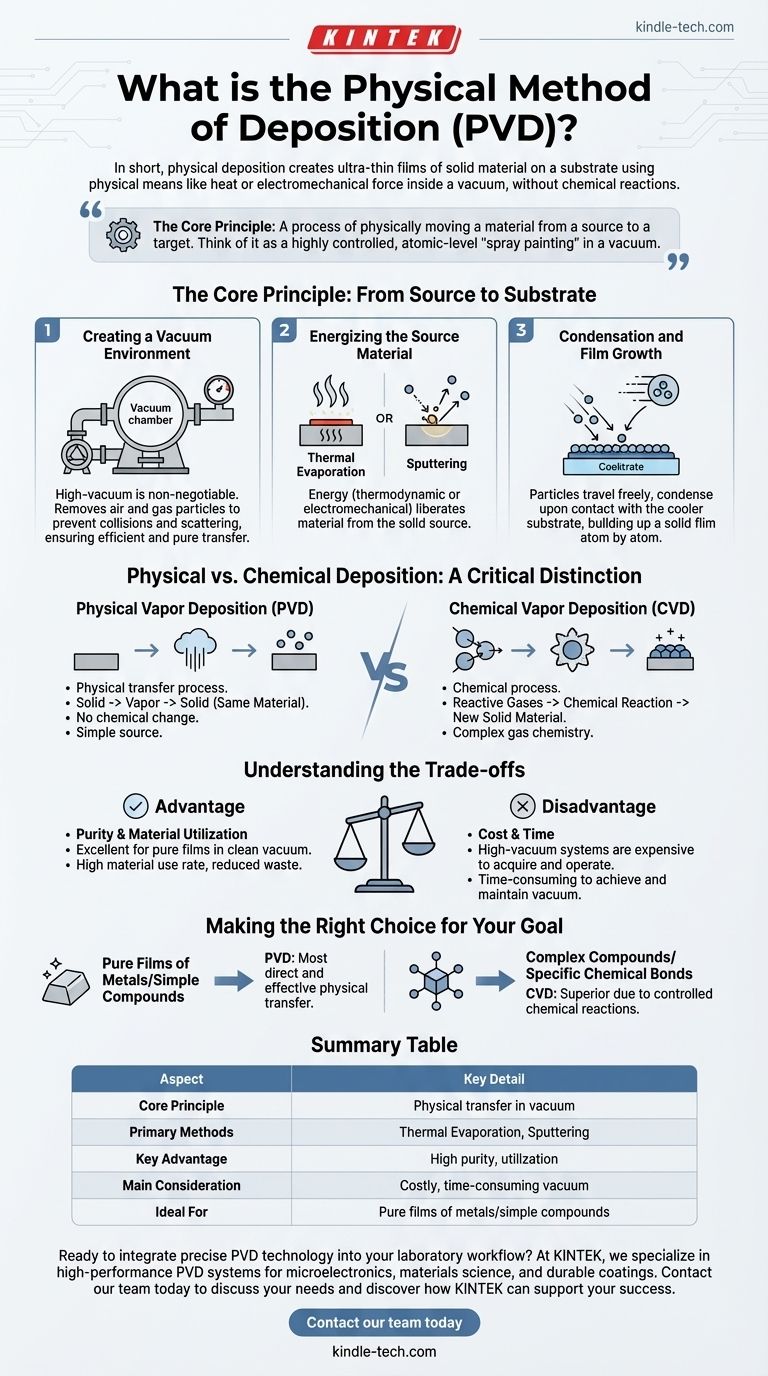

En bref, le dépôt physique est une catégorie de techniques utilisées pour créer des films ultra-minces d'un matériau solide sur une surface, appelée substrat. Ces méthodes utilisent des moyens physiques — tels que la chaleur ou la force électromécanique — pour transférer des atomes ou des molécules d'un matériau source vers le substrat à l'intérieur d'une chambre à vide, sans aucune réaction chimique.

Le principe fondamental du dépôt physique est simple : c'est un processus de déplacement physique d'un matériau d'une source vers une cible. Considérez-le comme une "peinture au pistolet" très contrôlée, au niveau atomique, où la "peinture" est le matériau source transformé en vapeur et la "toile" est le substrat que vous souhaitez revêtir.

Le principe fondamental : de la source au substrat

Le dépôt physique en phase vapeur (PVD), la principale classe de dépôt physique, est un processus en ligne de mire qui repose sur trois étapes fondamentales pour fonctionner. Chaque étape est essentielle pour former un film mince uniforme de haute qualité.

Création d'un environnement sous vide

L'ensemble du processus doit se dérouler dans une chambre à vide poussé. C'est non négociable.

Le vide élimine l'air et les autres particules de gaz qui, autrement, entreraient en collision avec le matériau vaporisé et le disperseraient, l'empêchant d'atteindre le substrat efficacement et purement.

Énergisation du matériau source

Pour déplacer le matériau, il doit d'abord être libéré de sa source solide.

Ceci est accompli en ajoutant une quantité significative d'énergie, généralement par des moyens thermodynamiques ou électromécaniques. Les deux méthodes les plus courantes sont l'évaporation thermique, qui implique de chauffer le matériau jusqu'à ce qu'il se transforme en vapeur, et la pulvérisation cathodique, qui utilise des ions énergétiques pour arracher des atomes de la source.

Condensation et croissance du film

Une fois que les particules de matériau se déplacent librement à travers le vide, elles atteignent le substrat plus froid.

Au contact, elles se condensent à nouveau en un état solide, s'accumulant progressivement sur la surface atome par atome pour former un film mince et solide.

Dépôt physique vs dépôt chimique : une distinction essentielle

Les technologies de dépôt sont largement divisées en deux familles : physique (PVD) et chimique (CVD). Comprendre leur différence fondamentale est essentiel pour comprendre le processus.

La différence déterminante

Le dépôt physique en phase vapeur (PVD) est un processus de transfert physique. Le matériau commence sous forme solide, est transformé en vapeur et atterrit sur le substrat sous la même forme solide. Aucun changement chimique ne se produit.

Le dépôt chimique en phase vapeur (CVD) est un processus chimique. Il introduit des gaz précurseurs réactifs dans une chambre, qui réagissent et se décomposent ensuite à la surface du substrat pour former un tout nouveau matériau solide.

Simplicité de la source

Le PVD est souvent considéré comme un processus plus simple car il ne nécessite pas de gaz précurseurs complexes ou dangereux. La source est simplement le matériau solide que vous souhaitez déposer.

Le CVD, en revanche, repose sur une chimie des gaz soigneusement contrôlée pour produire le film désiré.

Comprendre les compromis

Bien que puissantes, les méthodes de dépôt physique ne sont pas une solution universelle. Le choix d'utiliser le PVD implique des avantages et des inconvénients clairs.

Avantage : pureté et utilisation des matériaux

Parce qu'il s'agit d'un transfert physique direct dans un environnement sous vide propre, le PVD est excellent pour créer des films très purs.

Il offre également un taux d'utilisation élevé des matériaux, ce qui signifie qu'une plus grande partie du matériau source se retrouve avec succès sur le substrat, réduisant ainsi les déchets.

Inconvénient : coût et temps

Le principal inconvénient du PVD est la nécessité d'un système à vide poussé.

Ces systèmes sont coûteux à acquérir et à exploiter. Atteindre et maintenir le vide nécessaire prend également du temps, ce qui peut rendre le processus global plus lent que certaines alternatives chimiques.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des propriétés matérielles requises pour le film final et des contraintes de votre application.

- Si votre objectif principal est de déposer un film pur d'un métal ou d'un composé simple : le PVD est souvent le choix le plus direct et le plus efficace en raison de son mécanisme de transfert physique.

- Si votre objectif principal est de créer un composé complexe ou un film qui nécessite la formation de liaisons chimiques spécifiques : le dépôt chimique en phase vapeur (CVD) est probablement la méthode supérieure car son processus est basé sur des réactions chimiques contrôlées.

En fin de compte, le dépôt physique est une technologie fondamentale dans la fabrication moderne, permettant la création de revêtements haute performance essentiels pour tout, de la microélectronique aux biens de consommation durables.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Principe fondamental | Transfert physique de matériau d'une source solide vers un substrat sous vide. |

| Méthodes principales | Évaporation thermique, pulvérisation cathodique. |

| Avantage clé | Haute pureté et utilisation des matériaux. |

| Considération principale | Nécessite un environnement sous vide poussé, ce qui peut être coûteux et prendre du temps. |

| Idéal pour | Déposer des films purs de métaux et de composés simples. |

Prêt à intégrer la technologie PVD précise dans le flux de travail de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les systèmes PVD avancés conçus pour la fiabilité et des résultats de films minces supérieurs. Que votre objectif soit la microélectronique, la science des matériaux ou la création de revêtements durables, nos experts peuvent vous aider à sélectionner la bonne solution pour améliorer votre recherche et développement.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en matière de dépôt et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles