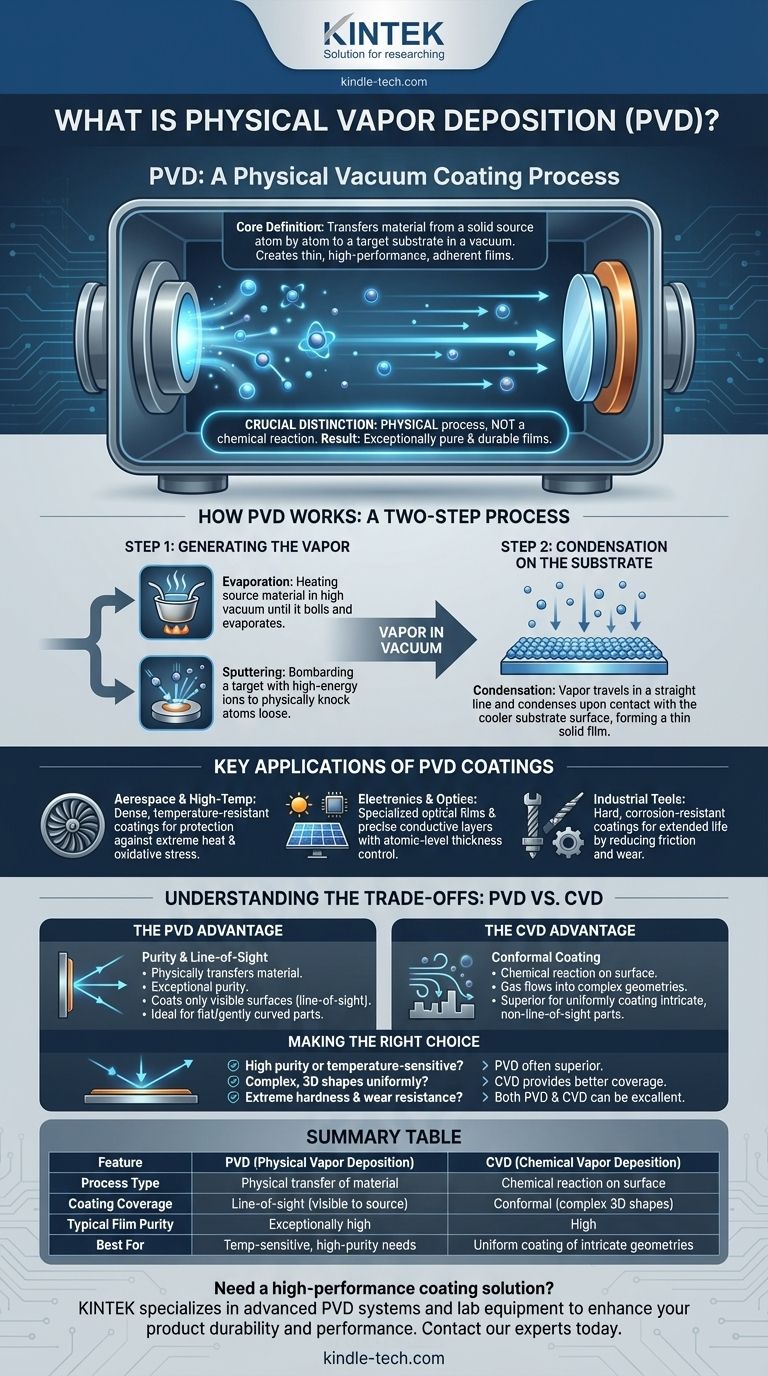

À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide qui transfère un matériau d'une source solide vers un objet cible, appelé substrat, atome par atome. Cette méthode implique la vaporisation du matériau source et sa condensation sous forme de film mince et très performant sur la surface du substrat. Le PVD est réputé pour créer des revêtements avec une excellente adhérence qui peuvent être appliqués sur des matériaux ayant des points de fusion très élevés.

La distinction cruciale du PVD est qu'il s'agit d'un processus physique, et non chimique. Contrairement à d'autres méthodes qui reposent sur des réactions chimiques, le PVD transporte physiquement le matériau d'une source vers une surface, ce qui donne des films minces exceptionnellement purs et durables.

Comment fonctionne le PVD : un processus en deux étapes

Le PVD fonctionne fondamentalement en transformant un matériau solide en vapeur, en le transportant à travers un vide, et en le condensant sur une pièce pour former un revêtement. Ceci est généralement accompli en deux étapes principales.

Étape 1 : Génération de la vapeur

La première étape consiste à convertir le matériau de revêtement solide en phase vapeur gazeuse. Les deux méthodes les plus courantes pour cela sont l'évaporation et la pulvérisation cathodique.

L'évaporation implique de chauffer le matériau source dans un vide poussé jusqu'à ce qu'il bouille et s'évapore. Ces particules évaporées voyagent ensuite à travers la chambre à vide.

La pulvérisation cathodique (appelée "spraying" dans certains contextes) utilise un mécanisme différent. Une cible faite du matériau source est bombardée d'ions à haute énergie, qui délogent physiquement des atomes de la surface de la cible, les éjectant dans la chambre à vide.

Étape 2 : Condensation sur le substrat

Une fois le matériau à l'état de vapeur, il voyage en ligne droite à travers la chambre à vide jusqu'à ce qu'il frappe le substrat.

Au contact de la surface plus froide du substrat, les atomes vaporisés se condensent et forment un film mince et solide. L'environnement sous vide est essentiel car il empêche ces atomes d'entrer en collision avec l'air ou d'autres particules, assurant un revêtement pur et uniforme.

Applications clés des revêtements PVD

Les caractéristiques des films PVD — pureté, dureté et résistance à la température — les rendent essentiels dans plusieurs industries de haute technologie.

Environnements aérospatiaux et à haute température

Les entreprises aérospatiales utilisent le PVD pour appliquer des revêtements denses et résistants à la température sur des composants critiques. Ces films protègent les pièces des températures extrêmes et du stress oxydatif qu'elles rencontrent pendant le fonctionnement, améliorant considérablement leur durabilité.

Électronique et optique

Le PVD est utilisé pour appliquer des films optiques spécialisés pour les panneaux solaires et des couches conductrices précises dans les semi-conducteurs. La capacité à contrôler l'épaisseur du film au niveau atomique est essentielle pour la performance de ces dispositifs.

Outils et composants industriels

Pour les outils de coupe, les moules et autres composants utilisés dans des environnements industriels difficiles, le PVD fournit des revêtements durs et résistants à la corrosion. Cela prolonge considérablement la durée de vie et les performances des outils en réduisant la friction et l'usure.

Comprendre les compromis : PVD vs. CVD

Pour bien comprendre le PVD, il est utile de le comparer à l'autre grande catégorie de dépôt en phase vapeur : le dépôt chimique en phase vapeur (CVD).

L'avantage du PVD : pureté et ligne de visée

Parce que le PVD transfère physiquement le matériau source, le film résultant est exceptionnellement pur. C'est aussi un processus en ligne de visée, ce qui signifie que le revêtement n'est appliqué que sur les surfaces qui peuvent être "vues" directement depuis la source. C'est excellent pour revêtir des surfaces planes ou légèrement courbées avec une grande précision.

L'avantage du CVD : revêtement conforme

Le CVD, en revanche, expose le substrat à un gaz précurseur volatil qui subit une réaction chimique à la surface pour créer le film. Ce gaz peut circuler autour et dans des géométries complexes, ce qui rend le CVD supérieur pour revêtir uniformément des surfaces complexes et non en ligne de visée.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement des exigences de votre application et de la géométrie de la pièce que vous revêtez.

- Si votre objectif principal est des revêtements de haute pureté ou des pièces sensibles à la température : le PVD est souvent le choix supérieur en raison de ses températures de traitement plus basses et de son transfert direct de matériau.

- Si votre objectif principal est de revêtir uniformément des formes tridimensionnelles complexes : le processus à base de gaz du CVD offre une meilleure couverture conforme que la nature en ligne de visée du PVD.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : le PVD et le CVD peuvent produire d'excellents résultats, la décision dépendra donc du matériau de revêtement spécifique et du substrat impliqués.

En fin de compte, comprendre la différence fondamentale entre le transfert physique du PVD et la réaction chimique du CVD est la clé pour choisir la bonne technologie pour vos besoins spécifiques.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de processus | Transfert physique de matériau | Réaction chimique en surface |

| Couverture du revêtement | Ligne de visée (surfaces visibles depuis la source) | Conforme (revêt des formes 3D complexes) |

| Pureté typique du film | Exceptionnellement élevée | Élevée |

| Idéal pour | Pièces sensibles à la température, besoins de haute pureté | Revêtement uniforme de géométries complexes |

Besoin d'une solution de revêtement haute performance pour votre laboratoire ou votre ligne de production ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PVD, pour répondre à vos exigences spécifiques en matière de revêtement. Que vous ayez besoin de la pureté extrême du PVD pour des composants sensibles ou que vous exploriez d'autres méthodes de dépôt, notre expertise peut vous aider à améliorer la durabilité et les performances de vos produits.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons fournir l'équipement et les consommables adaptés au succès de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi un four à tube ou CVD de haute précision est-il requis pour les composites CNT/cuivre ? Optimiser les résultats de croissance in-situ

- Quel rôle joue un bloc chauffant en carbone de haute pureté à l'intérieur d'un réacteur AACVD ? Clé pour la croissance de couches minces de précision

- Comment fonctionne le dépôt en phase vapeur ? Un guide des procédés de revêtement PVD vs CVD

- Qu'est-ce que la technique RTP pour le recuit ? Obtenez un traitement à ultra-haute vitesse et à faible budget thermique pour les semi-conducteurs

- Quel est le but du dépôt chimique en phase vapeur ? Pour concevoir des propriétés de surface supérieures

- Comment l'équipement d'infiltration chimique en phase vapeur par radiofréquence (RF-CVI) améliore-t-il l'efficacité du dépôt ? Maximiser la vitesse

- Quels avantages un système d'injection de liquide offre-t-il en DLI-MOCVD ? Atteindre un dépôt stable et à haut débit

- Existe-t-il différents types de dépôt ? Un guide des méthodes PVD et CVD