À la base, le dépôt physique en phase vapeur (PVD) n'est pas une méthode unique, mais une famille de procédés de revêtement basés sur le vide. La théorie fondamentale implique l'utilisation de mécanismes purement physiques — tels que le chauffage ou le bombardement — pour transformer un matériau solide en vapeur. Cette vapeur traverse ensuite le vide et se condense sur un objet cible, connu sous le nom de substrat, pour former un film très fin et haute performance.

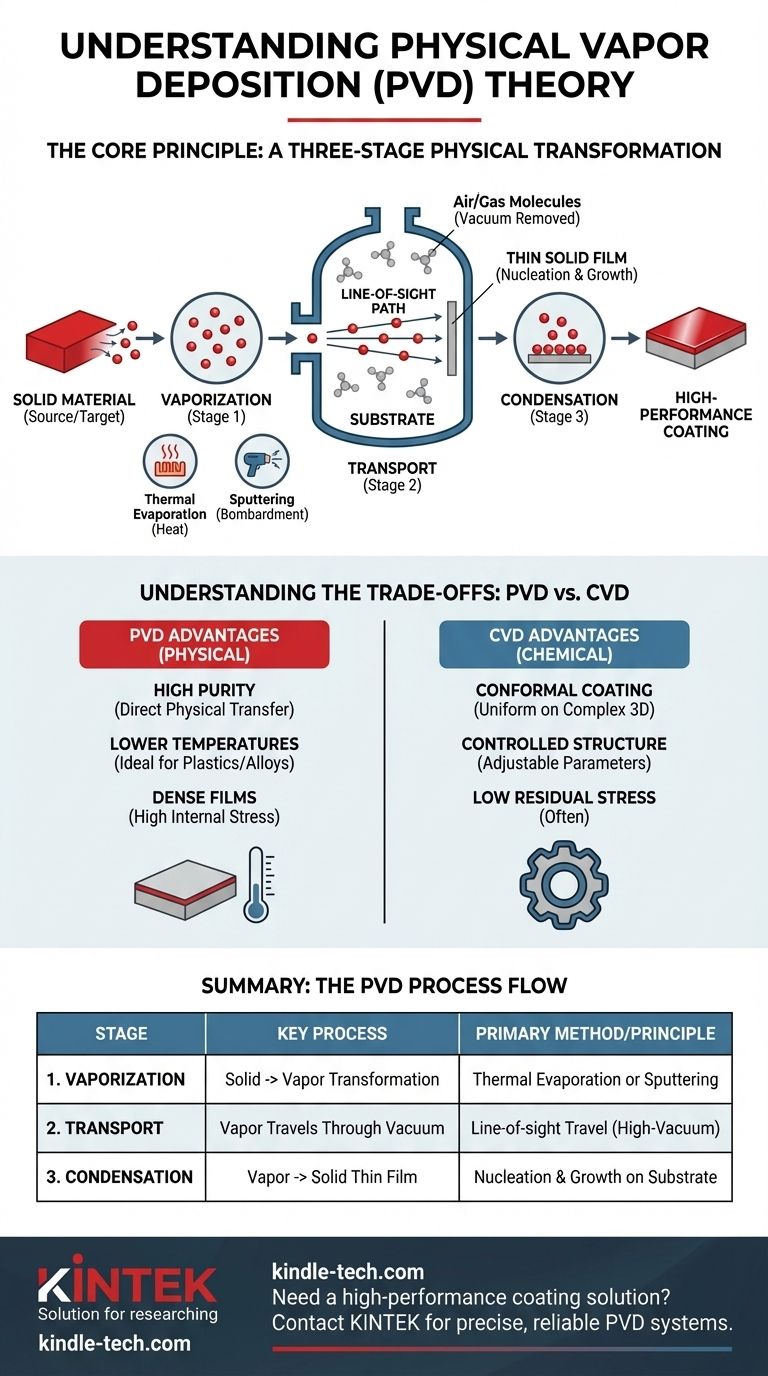

Le principe central du PVD est une transformation physique en trois étapes : un matériau solide est vaporisé, transporté à travers un vide, puis condensé pour redevenir un film solide sur un substrat. Contrairement aux procédés chimiques, l'identité chimique fondamentale du matériau reste inchangée du début à la fin.

Les principes fondamentaux du PVD

Pour vraiment comprendre le PVD, il est préférable de le décomposer en ses trois étapes physiques distinctes. Le succès de l'ensemble du processus dépend du contrôle précis de chaque étape dans un environnement de vide poussé.

Étape 1 : Vaporisation

La première étape consiste à générer de la vapeur à partir d'un matériau source solide, souvent appelé la « cible ». Ceci est accompli principalement par deux méthodes physiques différentes.

- Évaporation thermique : Cette méthode utilise la chaleur. Le matériau source est chauffé sous vide poussé jusqu'à ce qu'il atteigne une température à laquelle il commence à s'évaporer, passant directement de l'état solide à l'état gazeux. Cette vapeur remplit ensuite la chambre.

- Pulvérisation cathodique (Sputtering) : Il s'agit d'une méthode plus énergétique. Une cible solide est bombardée par des ions de haute énergie (généralement issus d'un gaz inerte comme l'Argon). Ce bombardement agit comme un sablage microscopique, arrachant physiquement des atomes de la surface de la cible et les éjectant dans la chambre à vide.

Étape 2 : Transport

Une fois que les atomes sont éjectés du matériau source, ils traversent la chambre à vide. Cette étape explique pourquoi le vide est si critique.

L'environnement de vide poussé élimine l'air et les autres molécules de gaz qui entreraient autrement en collision avec les atomes de vapeur en déplacement. Sans vide, les atomes seraient dispersés, ralentis ou réagiraient avec d'autres gaz, empêchant un chemin propre et direct vers le substrat. Ce voyage direct et sans entrave est souvent décrit comme un dépôt par « ligne de visée ».

Étape 3 : Condensation

Lorsque les atomes de vapeur atteignent la surface du substrat plus froid, ils perdent leur énergie et se condensent pour redevenir solides.

Ce n'est pas un processus instantané. Les atomes nucléent à divers points sur la surface et se développent pour former une couche de film continue, couche par couche. Les propriétés finales du film — sa densité, son adhérence et sa contrainte — sont fortement influencées par l'énergie des atomes arrivants et la température du substrat.

Comprendre les compromis : PVD vs. CVD

Alors que le PVD repose sur des processus physiques, une autre méthode courante, le dépôt chimique en phase vapeur (CVD), utilise des réactions chimiques. Comprendre leurs différences est essentiel pour apprécier la théorie derrière le PVD.

L'avantage PVD : Pureté et températures plus basses

Le PVD est un transfert physique direct, ce qui signifie que le film déposé peut être exceptionnellement pur. Comme il ne repose pas sur des réactions chimiques à haute température, il peut être effectué à des températures beaucoup plus basses que de nombreux procédés CVD. Cela rend le PVD idéal pour revêtir des matériaux qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques ou certains alliages.

L'avantage CVD : Revêtement conforme

Le CVD implique un gaz précurseur chimique qui réagit à la surface du substrat pour former le film. Comme il s'agit d'une réaction à base de gaz, il peut revêtir toutes les surfaces d'un objet tridimensionnel complexe avec un film uniforme. Le PVD, étant un processus de « ligne de visée », a du mal à revêtir uniformément les formes complexes, les ombres et les contre-dépouilles.

Caractéristiques du film

Les films PVD sont généralement très denses, mais peuvent présenter des contraintes internes élevées en raison de la nature énergétique du dépôt. En revanche, le CVD offre un excellent contrôle sur la structure cristalline et la composition chimique du film en ajustant les gaz précurseurs et les paramètres du processus, ce qui donne souvent des films avec une faible contrainte résiduelle.

Faire le bon choix pour votre objectif

Votre choix entre le PVD et une alternative chimique dépend entièrement de la géométrie de votre pièce, du matériau que vous déposez et des propriétés dont vous avez besoin dans le film final.

- Si votre objectif principal est de revêtir une surface plane ou simple à basse température : Le PVD est un excellent choix de haute pureté pour des matériaux tels que l'optique, les semi-conducteurs et les outils.

- Si votre objectif principal est de revêtir uniformément une pièce 3D complexe : La capacité du CVD à « s'enrouler » autour des surfaces en fait la méthode supérieure pour les composants aux géométries complexes.

- Si votre objectif principal est de déposer un métal pur ou un composé simple : Les méthodes PVD comme la pulvérisation cathodique sont hautement contrôlables, reproductibles et constituent une norme industrielle mature.

En fin de compte, comprendre que le PVD est un transfert physique en ligne de visée est la clé pour savoir quand et comment l'appliquer efficacement.

Tableau récapitulatif :

| Étape PVD | Processus clé | Méthode principale |

|---|---|---|

| 1. Vaporisation | Le matériau source solide est transformé en vapeur. | Évaporation thermique ou Pulvérisation cathodique |

| 2. Transport | La vapeur voyage à travers un vide jusqu'au substrat. | Voyage en ligne de visée dans un environnement de vide poussé |

| 3. Condensation | La vapeur se condense pour former un film mince solide. | Nucléation et croissance sur la surface du substrat |

Besoin d'une solution de revêtement haute performance pour votre laboratoire ?

Comprendre la théorie du PVD est la première étape. Sa mise en œuvre efficace nécessite le bon équipement. Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire de haute qualité, y compris les systèmes PVD, pour vous aider à obtenir des revêtements précis, purs et durables pour vos besoins de recherche ou de production.

Nos experts peuvent vous aider à choisir le système parfait pour votre application spécifique, que vous travailliez avec des substrats plats nécessitant un processus en ligne de visée ou que vous deviez explorer d'autres technologies de revêtement.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions PVD fiables peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Comment le graphène est-il préparé par CVD ? Un guide étape par étape pour la synthèse de grandes surfaces

- Quelle est la plage de taille de particules typique obtenue par la CVD ? Atteignez la précision nanométrique et une grande pureté

- Quels sont les exemples de techniques de CVD ? Comparez l'APCVD, le LPCVD, le PECVD et le MOCVD

- Combien de temps dure la pyrolyse du biochar ? De quelques secondes à plusieurs jours, voici pourquoi

- Qu'est-ce qu'un revêtement CVD ? Un guide de l'ingénierie de surface durable et conforme

- Quels sont les différents types de revêtements par dépôt ? Métalliques, céramiques et organiques expliqués

- Qu'est-ce que le dépôt chimique en phase vapeur en chimie ? Un guide pour le dépôt de couches minces haute performance

- Qu'est-ce que le processus de dépôt chimique en phase vapeur à basse pression ? Obtenez une uniformité et une pureté de couches minces supérieures