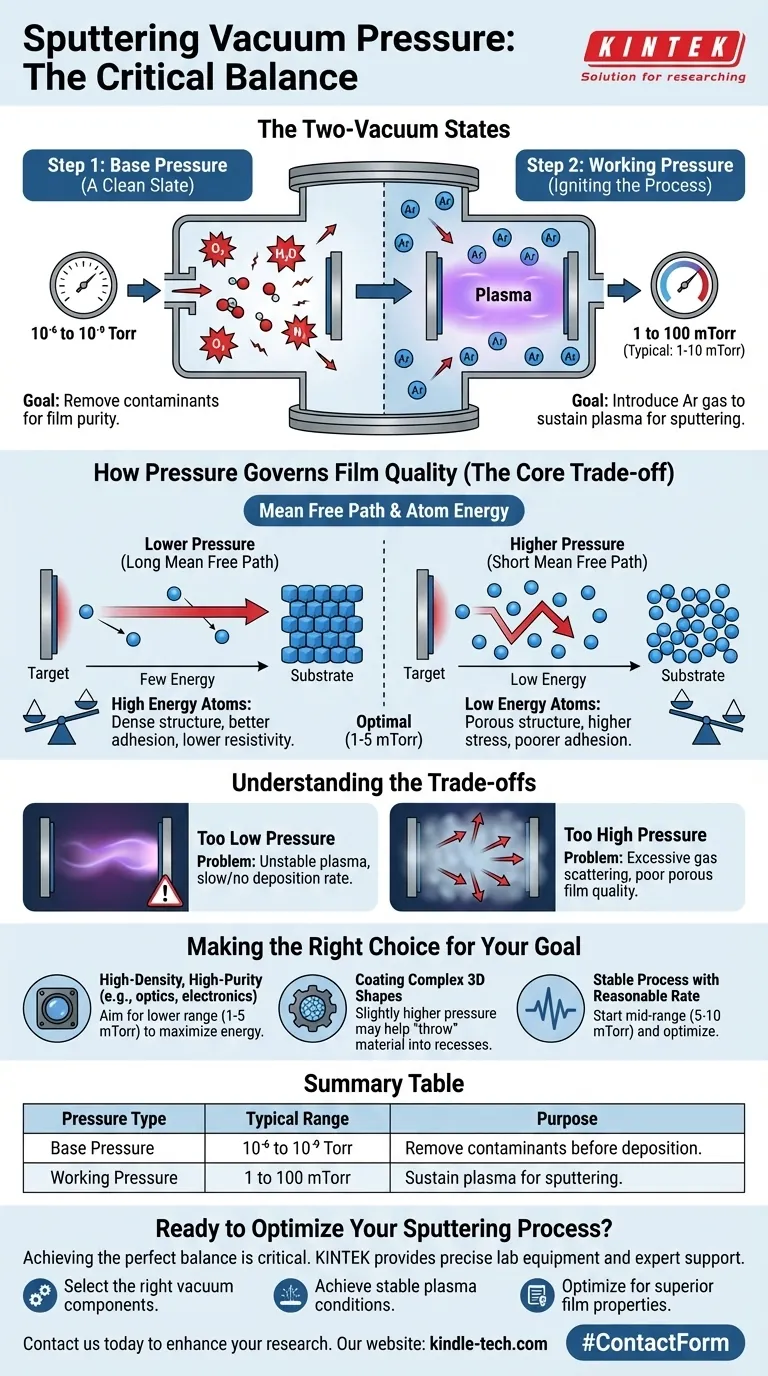

De manière critique, il n'existe pas une seule pression pour la pulvérisation cathodique, mais plutôt deux régimes de pression distincts essentiels au processus : une pression de base très basse pour assurer la propreté et une pression de travail plus élevée pour permettre la pulvérisation cathodique elle-même. La pression de travail, à laquelle la plupart des gens se réfèrent, se situe généralement dans la plage de 1 à 100 millitorr (mTorr), de nombreux processus courants fonctionnant entre 1 et 10 mTorr.

Le défi fondamental de la pulvérisation cathodique est de trouver la pression de travail optimale. Elle doit être suffisamment élevée pour maintenir un plasma stable pour pulvériser le matériau cible, mais suffisamment basse pour permettre à ces atomes pulvérisés de voyager jusqu'au substrat avec une énergie suffisante, assurant ainsi un film de haute qualité.

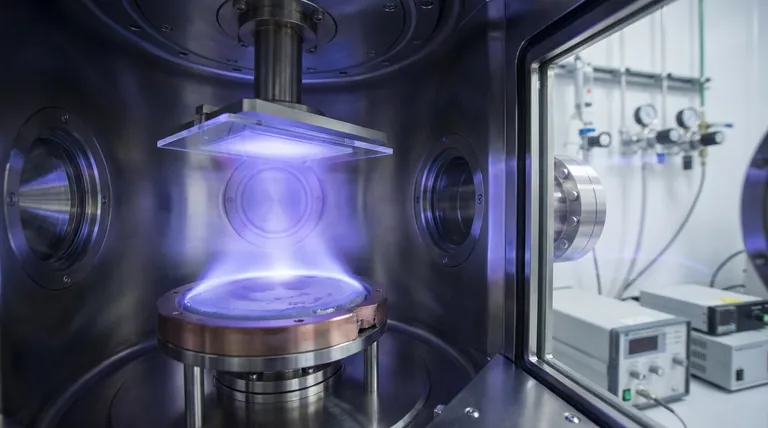

Les deux états de vide de la pulvérisation cathodique

Pour comprendre la pression de pulvérisation cathodique, vous devez la considérer comme un processus en deux étapes. Chaque étape a un objectif différent et une exigence de pression très différente.

Étape 1 : Obtenir une base propre (Pression de base)

Avant que le processus de pulvérisation cathodique ne puisse commencer, la chambre à vide doit être pompée jusqu'à une pression très basse, connue sous le nom de pression de base.

Celle-ci se situe généralement dans la gamme du vide poussé (HV) ou du vide très poussé (UHV), souvent de 10⁻⁶ à 10⁻⁹ Torr.

Le seul but d'atteindre une basse pression de base est d'éliminer les contaminants. Les molécules comme l'oxygène, la vapeur d'eau et l'azote compromettent la pureté et l'intégrité de votre film déposé si elles ne sont pas éliminées.

Étape 2 : Allumer le processus (Pression de travail)

Une fois qu'un environnement propre est établi, un gaz inerte de haute pureté — presque toujours l'Argon (Ar) — est introduit dans la chambre.

Ceci augmente délibérément la pression à la pression de travail, où la pulvérisation cathodique se produit réellement. Celle-ci se situe généralement dans la gamme des millitorrs, des ordres de grandeur supérieurs à la pression de base.

Le gaz argon sert de carburant pour créer un plasma, un état de la matière contenant des atomes de gaz ionisés (Ar+) utilisés pour bombarder le matériau cible.

Comment la pression régit la qualité du film

La pression de travail n'est pas seulement un chiffre ; c'est sans doute le paramètre le plus critique qui dicte les propriétés finales de votre film mince déposé.

Chemin libre moyen et énergie des atomes

Le concept physique clé à comprendre est le chemin libre moyen (MFP). C'est la distance moyenne qu'une particule (comme un atome pulvérisé) peut parcourir avant d'entrer en collision avec une autre particule (comme un atome de gaz argon).

À pressions de travail plus basses, le chemin libre moyen est long. Les atomes pulvérisés voyagent de la cible au substrat avec peu ou pas de collisions, arrivant avec une énergie cinétique élevée.

À pressions de travail plus élevées, le chemin libre moyen est court. Les atomes pulvérisés subissent de nombreuses collisions avec les atomes d'argon, perdant de l'énergie et changeant de direction avant d'atteindre le substrat.

L'impact sur la structure du film

L'énergie des atomes lorsqu'ils atterrissent sur le substrat a un impact direct sur la microstructure du film.

Les atomes à haute énergie (issus de la pulvérisation cathodique à basse pression) ont plus de mobilité à la surface. Ils peuvent s'organiser en une structure dense et compacte. Cela se traduit par des films avec une meilleure adhérence, une densité plus élevée et une résistivité électrique plus faible.

Les atomes à basse énergie (issus de la pulvérisation cathodique à haute pression) ont tendance à « coller là où ils atterrissent ». Cela crée une structure de film plus poreuse et moins dense, souvent avec une contrainte interne plus élevée et une moins bonne adhérence.

Comprendre les compromis

Choisir la bonne pression de travail est un exercice d'équilibre. S'écarter de la plage optimale dans l'une ou l'autre direction dégradera le processus et le résultat final.

Le problème d'une pression trop basse

Si la pression de travail est trop basse, il n'y a tout simplement pas assez d'atomes d'argon dans la chambre.

Il devient alors difficile, voire impossible, d'allumer et de maintenir un plasma stable. Le courant d'ions sera trop faible pour pulvériser efficacement la cible, ce qui entraînera un taux de dépôt extrêmement lent ou inexistant.

Le problème d'une pression trop élevée

C'est un problème plus courant et plus subtil. Si la pression est trop élevée, vous créez un « brouillard » dense de gaz argon.

Cela entraîne une diffusion gazeuse excessive du matériau pulvérisé. Les atomes qui atteignent finalement le substrat arrivent avec très peu d'énergie, ce qui entraîne la mauvaise qualité de film poreux décrite précédemment. Le taux de dépôt peut également diminuer car les atomes sont diffusés loin du substrat.

Faire le bon choix pour votre objectif

La pression idéale est déterminée par les propriétés souhaitées de votre film mince.

- Si votre objectif principal est un film de haute densité et de haute pureté (par exemple, pour l'optique ou l'électronique) : Vous devriez fonctionner à l'extrémité inférieure de la plage de pression de travail (typiquement 1-5 mTorr) pour maximiser l'énergie des atomes.

- Si votre objectif principal est de revêtir une forme complexe et tridimensionnelle : Une pression légèrement plus élevée pourrait être bénéfique, car la diffusion accrue peut aider à « projeter » le matériau sur des surfaces qui ne sont pas dans la ligne de mire directe de la cible.

- Si votre objectif principal est simplement d'obtenir un processus stable avec un taux raisonnable : Commencez dans la plage moyenne (par exemple, 5-10 mTorr) et optimisez en fonction de la caractérisation du film.

En fin de compte, maîtriser la pulvérisation cathodique consiste à comprendre et à contrôler le voyage des atomes individuels, et la pression est votre principal outil pour dicter ce voyage.

Tableau récapitulatif :

| Type de pression de pulvérisation cathodique | Plage typique | Objectif |

|---|---|---|

| Pression de base | 10⁻⁶ à 10⁻⁹ Torr | Éliminer les contaminants de la chambre avant le dépôt. |

| Pression de travail | 1 à 100 mTorr | Maintenir un plasma pour pulvériser le matériau cible sur le substrat. |

Prêt à optimiser votre processus de pulvérisation cathodique ?

Atteindre l'équilibre parfait entre la pression de base et la pression de travail est essentiel pour déposer des films minces denses et de haute qualité. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire précis et du support d'experts dont vous avez besoin pour maîtriser vos paramètres de pulvérisation cathodique.

Nous vous aidons à :

- Sélectionner les composants de vide appropriés pour vos exigences spécifiques de pression de base.

- Atteindre des conditions de plasma stables pour un dépôt cohérent et de haute pureté.

- Optimiser votre processus pour une adhérence, une densité et des propriétés électriques supérieures du film.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de pulvérisation cathodique peuvent améliorer vos résultats de recherche et de production. Construisons le système parfait pour votre application.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Comment dégivrer les congélateurs à température ultra-basse ? Protégez vos échantillons et votre équipement

- Quels sont les défauts du métal fritté ? Comprendre la porosité, la fissuration et la distorsion

- Qu'est-ce que le pressage et le frittage ? Un guide pour une fabrication efficace et à forme nette

- Quelles sont les forces motrices du frittage ? Comprendre la thermodynamique pour de meilleurs matériaux

- Quelles sont les recommandations pour un fonctionnement correct du filtre-presse à plaques ? Obtenez une efficacité maximale et un gâteau sec

- Comment un four de séchage de laboratoire est-il utilisé pour la détermination de l'humidité de la biomasse ? Analyse de précision et métriques énergétiques

- Quel est le combustible biomasse le moins cher ? Découvrez le coût réel au-delà de l'étiquette de prix

- Pourquoi l'acier inoxydable est-il plus difficile à usiner ? Maîtrisez ses propriétés uniques pour de meilleurs résultats