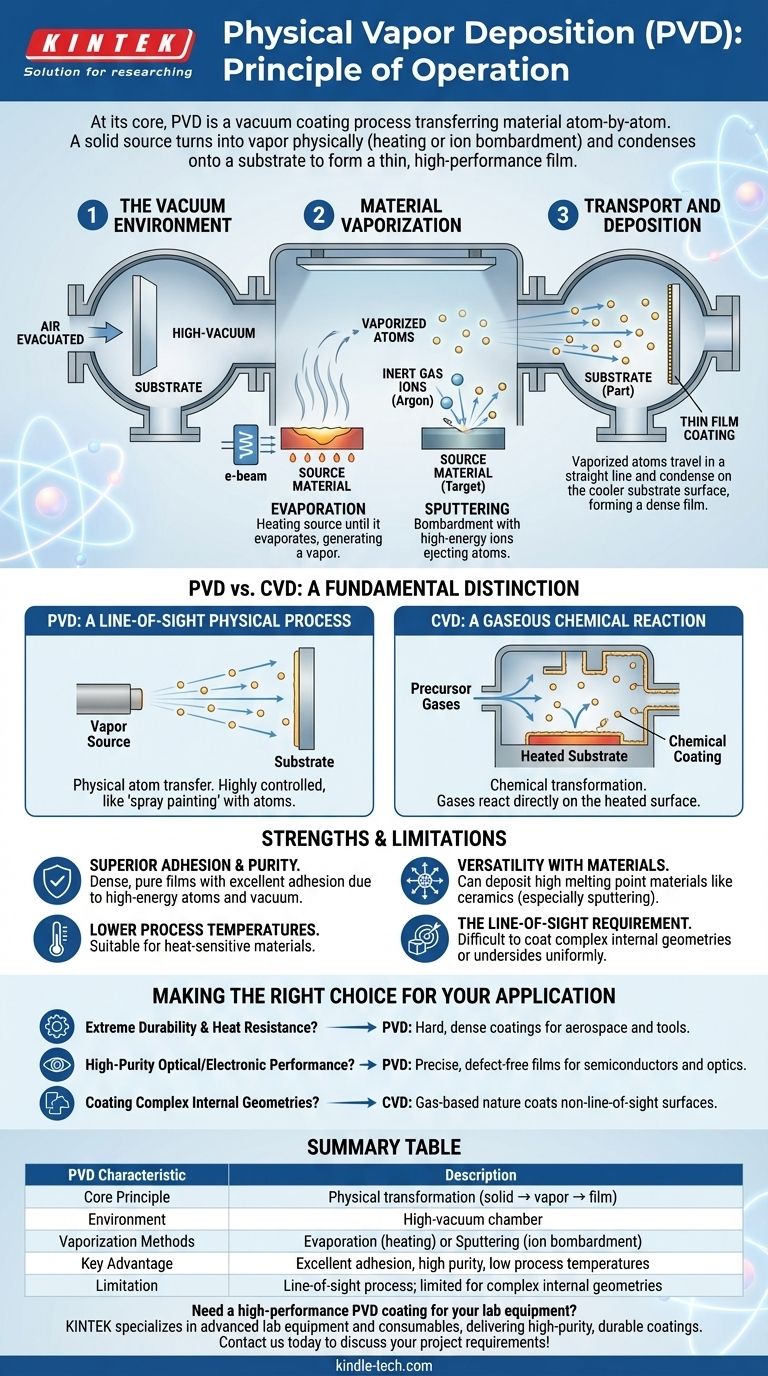

À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide qui transfère un matériau atome par atome. Il consiste à prendre un matériau source solide, à le transformer en vapeur par des moyens physiques tels que le chauffage ou le bombardement ionique, et à le laisser se condenser sur la surface d'une pièce (le substrat) pour former un film mince et haute performance.

Le principe fondamental du PVD n'est pas une réaction chimique mais une transformation physique. Le matériau est déplacé physiquement d'une source vers une cible dans un environnement sous vide, garantissant que le revêtement final est exceptionnellement pur, dense et fortement lié à la surface.

Le mécanisme central : de solide à vapeur à film

Le processus PVD peut être décomposé en trois étapes essentielles, toutes se déroulant dans une chambre à vide poussé pour garantir la pureté du film final.

Étape 1 : L'environnement sous vide

Avant que tout revêtement ne puisse commencer, le substrat est placé dans une chambre de dépôt et l'air est évacué. Cela crée un environnement sous vide poussé, essentiel pour éliminer tout atome ou molécule indésirable qui pourrait contaminer le revêtement ou interférer avec le processus.

Étape 2 : La vaporisation du matériau

Une fois le vide établi, le matériau de revêtement (appelé « cible » ou « source ») est converti en vapeur. Il existe deux méthodes principales pour y parvenir.

L'évaporation

Cette méthode consiste à chauffer le matériau source jusqu'à ce qu'il s'évapore, générant ainsi une vapeur. Cela peut être réalisé à l'aide de diverses techniques, telles que l'évaporation par faisceau d'électrons, où un puissant faisceau d'électrons chauffe le matériau bien au-dessus de son point de fusion.

Le bombardement par pulvérisation (Sputtering)

Dans le cas de la pulvérisation cathodique, le matériau source n'est pas fondu. Au lieu de cela, il est bombardé par des ions de haute énergie, généralement issus d'un gaz inerte comme l'argon. Ce bombardement possède suffisamment de force pour arracher physiquement des atomes de la surface du matériau source, les éjectant dans la chambre à vide.

Étape 3 : Transport et dépôt

Les atomes vaporisés voyagent en ligne droite à travers le vide jusqu'à ce qu'ils frappent le substrat. Au contact de la surface plus froide de la pièce, les atomes se condensent et commencent à former un film mince et étroitement tassé. Ce dépôt atome par atome crée un revêtement avec une excellente densité et adhérence.

PVD vs. CVD : Une distinction fondamentale

Le PVD est souvent comparé à un autre processus de revêtement courant, le dépôt chimique en phase vapeur (CVD). Comprendre leur différence est essentiel pour choisir la bonne technologie.

PVD : Un processus physique à ligne de visée

Comme nous l'avons vu, le PVD est un processus physique. Considérez-le comme une forme de « peinture par pulvérisation » très contrôlée avec des atomes individuels. Les atomes voyagent en ligne droite de la source au substrat.

CVD : Une réaction chimique gazeuse

En revanche, le CVD implique l'introduction d'un ou plusieurs gaz (précurseurs) dans la chambre. Ces gaz subissent une réaction chimique directement sur la surface chauffée du substrat, et le produit solide de cette réaction forme le revêtement. Il s'agit d'une transformation chimique, et non d'un transfert physique.

Comprendre les compromis et les caractéristiques

Comme toute technologie, le PVD présente des avantages et des limites distincts qui le rendent adapté à des applications spécifiques.

Force : Adhérence et pureté supérieures

L'énergie élevée des atomes vaporisés et l'environnement sous vide ultra-propre donnent des films extrêmement denses, purs et dotés d'une excellente adhérence au substrat.

Force : Polyvalence des matériaux

Le PVD, en particulier la pulvérisation cathodique, peut être utilisé pour déposer des matériaux avec des points de fusion très élevés, tels que des céramiques et des métaux réfractaires, qui sont difficiles ou impossibles à évaporer.

Force : Températures de processus plus basses

De nombreux processus PVD peuvent être effectués à des températures inférieures à celles des processus CVD typiques, ce qui permet de revêtir des matériaux sensibles à la chaleur sans les endommager.

Limitation : L'exigence de ligne de visée

Étant donné que les atomes de revêtement voyagent en ligne droite, il est difficile de revêtir uniformément des géométries internes complexes ou les faces inférieures des caractéristiques. Le processus fonctionne mieux sur les surfaces ayant une ligne de visée directe avec la source de matériau.

Faire le bon choix pour votre application

Le choix de la bonne technologie de revêtement dépend entièrement de votre objectif final et de la nature de la pièce que vous devez revêtir.

- Si votre objectif principal est une durabilité extrême et une résistance à la chaleur : Le PVD excelle dans le dépôt des revêtements durs et denses utilisés pour protéger les composants aérospatiaux et les outils de coupe contre l'usure et les températures élevées.

- Si votre objectif principal est une performance optique ou électronique de haute pureté : L'environnement sous vide propre et contrôlé du PVD est idéal pour créer les films précis et sans défaut requis pour les semi-conducteurs et les lentilles optiques.

- Si votre objectif principal est de revêtir des géométries internes complexes : Vous pourriez avoir besoin d'envisager une alternative comme le dépôt chimique en phase vapeur (CVD), car sa nature gazeuse lui permet de revêtir des surfaces qui ne sont pas dans la ligne de visée directe.

En comprenant son mécanisme de transfert physique atome par atome, vous pouvez tirer efficacement parti du PVD pour obtenir des performances de surface supérieures pour vos composants.

Tableau récapitulatif :

| Caractéristique PVD | Description |

|---|---|

| Principe de base | Transformation physique (solide → vapeur → film) |

| Environnement | Chambre à vide poussé |

| Méthodes de vaporisation | Évaporation (chauffage) ou Pulvérisation cathodique (bombardement ionique) |

| Avantage clé | Excellente adhérence, haute pureté, basses températures de processus |

| Limitation | Processus à ligne de visée ; limité pour les géométries internes complexes |

Besoin d'un revêtement PVD haute performance pour votre équipement de laboratoire ou vos composants ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables avancés, fournissant des revêtements haute pureté et durables qui améliorent la résistance à l'usure, la stabilité thermique et les performances optiques/électroniques. Laissez nos experts vous aider à choisir la solution PVD idéale pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température