À la base, un four à bande transporteuse en maille est un système automatisé pour le traitement thermique continu. Il fonctionne en transportant des pièces sur une bande transporteuse mobile à travers une série de zones de chauffage et de refroidissement précisément contrôlées. Cette conception garantit que chaque pièce reçoit exactement le même traitement thermique, ce qui conduit à des résultats très cohérents et reproductibles.

L'avantage fondamental d'un four à bande transporteuse en maille réside dans sa capacité à transformer des traitements thermiques complexes en un processus de ligne de production fluide, continu et hautement automatisé. Il est conçu pour la cohérence et l'efficacité, en particulier lors du traitement de grandes quantités de composants de petite à moyenne taille.

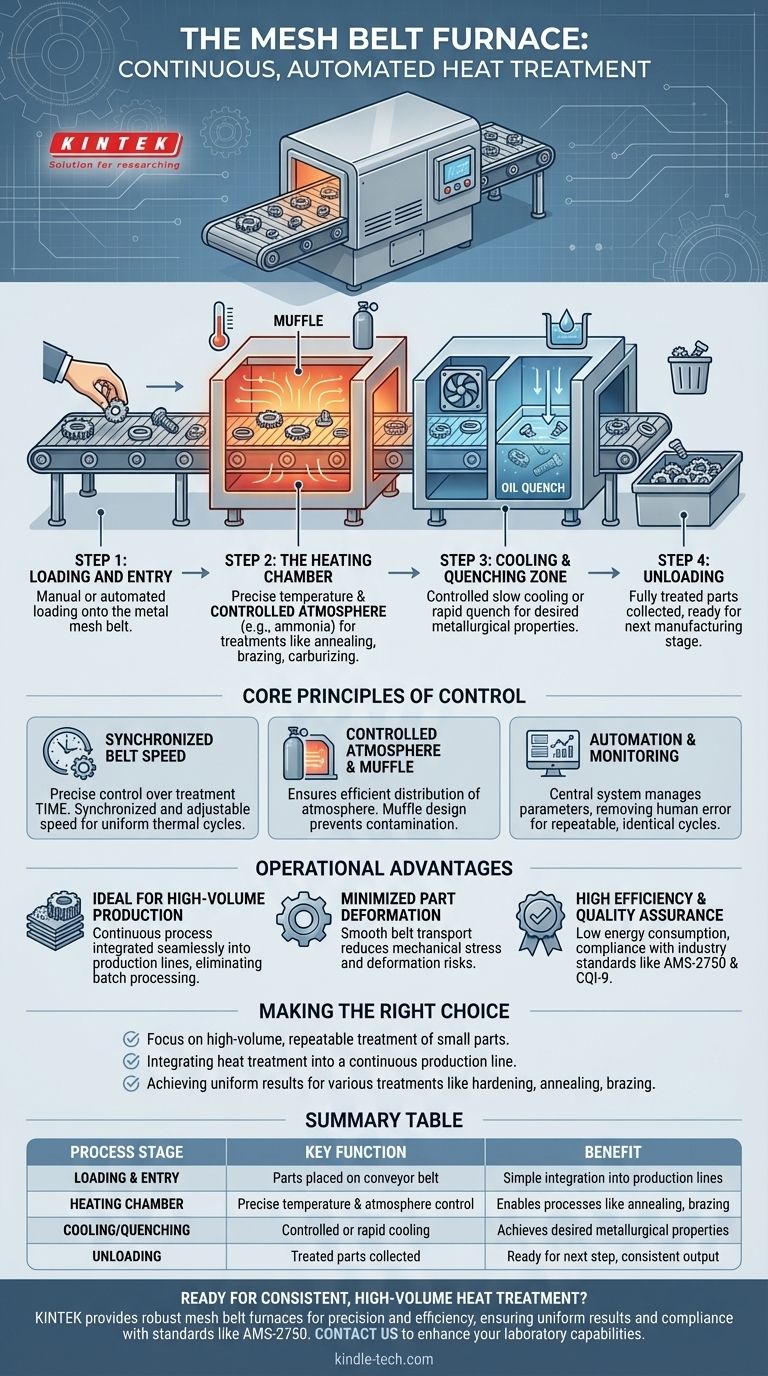

Déconstruction du processus continu

Le parcours d'un composant à travers un four à bande transporteuse en maille est une séquence méticuleusement contrôlée. L'ensemble de l'opération est conçu pour être un processus "mains libres" une fois le chargement initial terminé.

Étape 1 : Chargement et entrée

Les pièces sont placées sur la bande transporteuse métallique en maille à l'avant du four. C'est l'un des rares points où une intervention manuelle est requise, car les opérateurs chargent les composants qui nécessitent un traitement.

Étape 2 : La chambre de chauffage

La bande déplace les pièces de la zone de chargement directement dans la chambre de chauffage, souvent une chambre interne de protection appelée moufle. Ici, les pièces sont portées à une température spécifique requise pour le traitement souhaité, tel que le recuit, la trempe ou le brasage.

Cette chambre est remplie d'une atmosphère contrôlée, telle que de l'ammoniac gazeux, pour faciliter des processus thermochimiques spécifiques comme la cémentation ou pour empêcher l'oxydation pendant le chauffage.

Étape 3 : La zone de refroidissement et de trempe

Après avoir passé un temps précis dans la chaleur, les pièces sont acheminées vers une zone de refroidissement. Ce refroidissement peut être un processus lent et contrôlé ou une trempe rapide, souvent dans l'huile, selon les propriétés métallurgiques requises dans le produit final.

Étape 4 : Déchargement

Les pièces entièrement traitées sortent de l'arrière du four sur la bande transporteuse. Elles sont ensuite collectées, manuellement ou par un système automatisé, prêtes pour la prochaine étape de fabrication.

Les principes fondamentaux du contrôle et de la cohérence

L'efficacité d'un four à bande transporteuse en maille provient de son contrôle précis sur les trois variables critiques du traitement thermique : le temps, la température et l'atmosphère.

Vitesse de bande synchronisée

La vitesse de la bande est le contrôle principal du temps de traitement. Elle est entièrement synchronisée et largement réglable, permettant aux opérateurs de dicter précisément combien de temps une pièce passe dans chaque zone de chauffage et de refroidissement. Cela garantit que chaque composant reçoit le même cycle thermique.

Atmosphère contrôlée et conception de la moufle

La moufle du four est un composant critique qui contient l'atmosphère contrôlée. Elle est supportée par des éléments céramiques pour assurer une longue durée de vie et prévenir la contamination. Cette conception permet une distribution très efficace de l'atmosphère, ce qui est essentiel pour des résultats uniformes dans des processus comme la carbonitruration.

Automatisation et surveillance

L'ensemble de la ligne technologique est généralement automatisé et surveillé par un système de contrôle central. Ce système gère la vitesse de la bande, les profils de température et la composition de l'atmosphère, éliminant le risque d'erreur humaine et garantissant que chaque cycle est identique et reproductible.

Comprendre les avantages opérationnels

La conception d'un four à bande transporteuse en maille offre plusieurs avantages clés qui en font un choix privilégié pour des environnements de fabrication spécifiques.

Idéal pour la production à grand volume

La nature continue du processus le rend parfaitement adapté au traitement de grandes quantités de petits éléments. Il s'intègre parfaitement dans les lignes de production, éliminant le traitement par lots d'autres types de fours.

Déformation des pièces minimisée

Étant donné que les pièces sont transportées en douceur sur une bande, le risque de contrainte mécanique et de déformation est considérablement réduit par rapport à d'autres méthodes de manipulation. Une circulation efficace de l'huile de trempe contribue en outre à minimiser le choc thermique.

Haute efficacité et assurance qualité

Ces fours sont conçus pour une faible consommation d'énergie et sont construits pour être conformes aux normes industrielles strictes telles que AMS-2750 (pyrométrie) et CQI-9 (évaluation du système de traitement thermique). Cela garantit un niveau élevé de contrôle qualité et de fiabilité du processus.

Faire le bon choix pour votre objectif

Pour déterminer si ce processus correspond à vos besoins, considérez votre objectif opérationnel principal.

- Si votre objectif principal est le traitement répétable à grand volume de petites pièces : Le processus continu et automatisé du four offre une cohérence inégalée à grande échelle.

- Si votre objectif principal est d'intégrer le traitement thermique dans une ligne de production continue : Ce four est conçu pour éliminer le traitement par lots et rationaliser votre flux de travail.

- Si votre objectif principal est d'obtenir des résultats uniformes pour divers traitements tels que la trempe, le recuit ou le brasage : Le contrôle précis du temps, de la température et de l'atmosphère en fait une solution très polyvalente et fiable.

En fin de compte, le four à bande transporteuse en maille est un outil puissant pour obtenir des résultats métallurgiques uniformes dans un environnement de fabrication à grand volume.

Tableau récapitulatif :

| Étape du processus | Fonction clé | Avantage |

|---|---|---|

| Chargement et entrée | Pièces placées sur la bande transporteuse | Intégration simple dans les lignes de production |

| Chambre de chauffage | Contrôle précis de la température dans une atmosphère contrôlée | Permet des processus comme le recuit, le brasage et la cémentation |

| Refroidissement/Trempe | Refroidissement contrôlé ou rapide (par exemple, trempe à l'huile) | Atteint les propriétés métallurgiques souhaitées |

| Déchargement | Les pièces traitées sont collectées | Prêtes pour la prochaine étape de fabrication, assure une production cohérente |

Prêt à intégrer un traitement thermique cohérent et à grand volume dans votre ligne de production ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des fours à bande transporteuse en maille robustes conçus pour la précision et l'efficacité. Nos solutions aident les laboratoires à obtenir des résultats uniformes dans des processus comme la trempe et le recuit, garantissant la conformité aux normes comme l'AMS-2750. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements peuvent améliorer les capacités et le débit de votre laboratoire !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel procédé de traitement thermique adoucit le métal ? Le guide essentiel du recuit pour une meilleure aptitude à l'usinage

- Quels sont les avantages du revenu ? Atteindre l'équilibre parfait entre dureté et ténacité

- Pourquoi un four sous vide est-il nécessaire pour sécher les feuilles d'électrodes NVOPF ? Assurer la stabilité et la pureté de la batterie

- Quel type de four est utilisé pour la calcination ? Choisissez la bonne méthode de chauffage pour votre processus

- Quel est le processus thermique du frittage ? Un guide de la métallurgie des poudres et de la fabrication de céramiques

- Quelles sont les étapes essentielles d'une opération de brasage ? Un guide pour des joints métalliques solides et fiables

- Quel est le principe de base du four à arc électrique ? Exploiter l'électricité pour une fusion des métaux efficace

- Le recuit est-il un processus lent ? Le rôle critique du refroidissement contrôlé dans le traitement thermique