À la base, un four à arc électrique (FAE) est un puissant four métallurgique qui fait fondre le métal, principalement la ferraille d'acier, en utilisant l'immense chaleur d'un arc électrique. Ce processus ne repose pas sur la combustion chimique ou l'induction électromagnétique, mais sur l'énergie thermique directe générée lorsqu'un arc électrique à courant élevé se forme entre les électrodes en graphite et la charge métallique.

Un four à arc électrique convertit fondamentalement d'énormes quantités d'énergie électrique en chaleur intense. Le processus est un événement thermique de force brute, où un arc contrôlé et de haute énergie — essentiellement un éclair artificiel — est utilisé pour faire fondre des tonnes de ferraille dans une cuve revêtue de réfractaire.

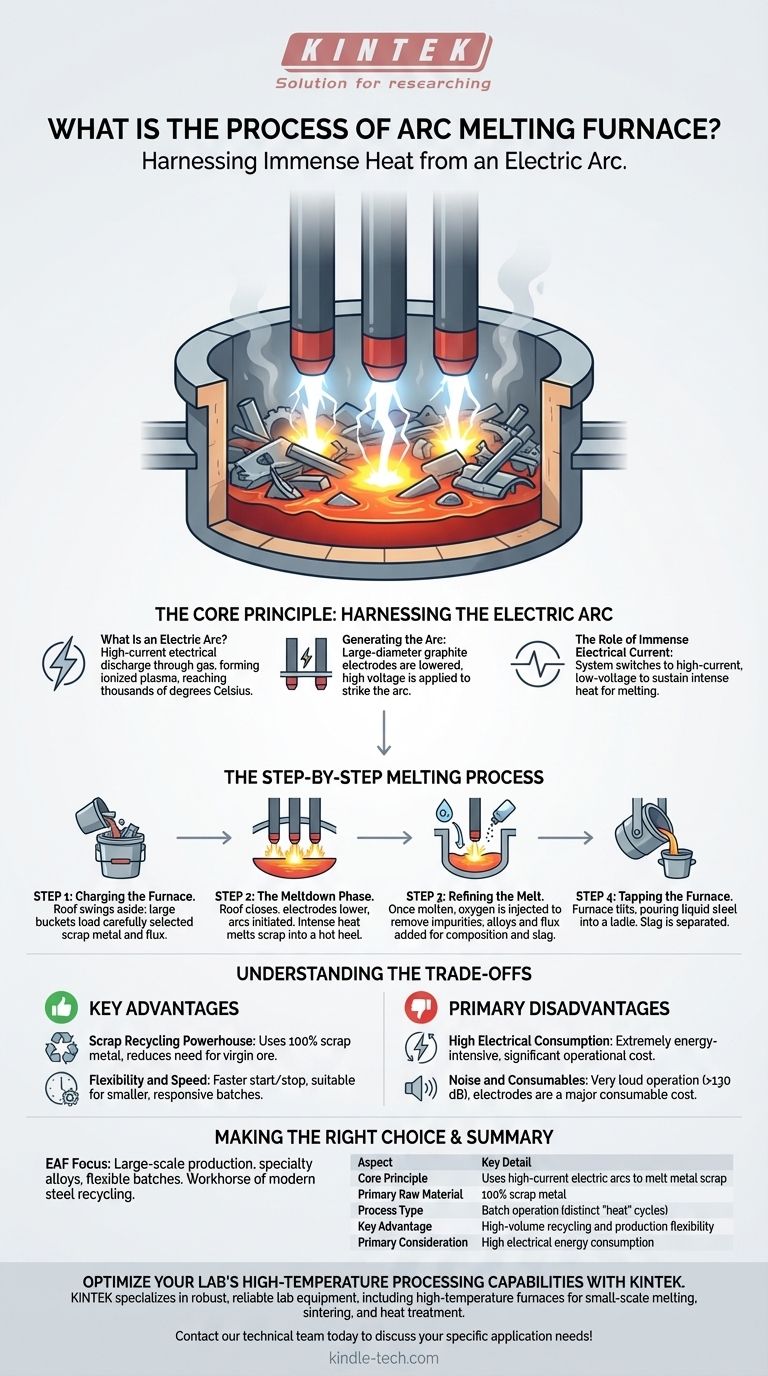

Le principe fondamental : Exploiter l'arc électrique

Le fonctionnement entier d'un FAE repose sur un phénomène physique unique et puissant : l'arc électrique. Comprendre cela est essentiel pour comprendre le four.

Qu'est-ce qu'un arc électrique ?

Un arc électrique est une décharge électrique à courant élevé à travers un gaz, qui devient un plasma ionisé. Ce canal de plasma peut atteindre des températures de plusieurs milliers de degrés Celsius, dépassant de loin le point de fusion de l'acier. Le FAE crée et maintient cet arc dans un environnement contrôlé.

Générer l'arc

Le four utilise des électrodes en graphite de grand diamètre. Ces électrodes sont montées sur des bras mobiles qui peuvent être levés ou abaissés. Pour démarrer le processus, les électrodes sont abaissées jusqu'à ce qu'elles soient proches de la charge de ferraille, et une très haute tension est appliquée, provoquant l'amorçage d'un arc.

Le rôle de l'immense courant électrique

Une fois l'arc établi, le système passe à un état de courant élevé et de tension plus basse. Ce flux massif de courant électrique à travers l'arc et le métal lui-même est ce qui génère la chaleur intense et soutenue nécessaire à la fusion.

Le processus de fusion étape par étape

Le processus FAE est une opération discontinue, ce qui signifie qu'il suit un cycle distinct pour chaque charge, ou "coulée", d'acier produite.

Étape 1 : Chargement du four

Le cycle commence par le chargement du four. Le toit est écarté et de grands godets remplis de ferraille soigneusement sélectionnée sont utilisés pour "charger" le four par le haut. Cette charge peut également inclure d'autres sources de fer et des agents de flux.

Étape 2 : La phase de fusion

Le toit étant fermé, les électrodes sont abaissées et l'arc est initié. La chaleur radiante intense des arcs commence à faire fondre la ferraille directement en dessous, perçant dans la pile. Au fur et à mesure qu'un bain de fusion, ou "talon chaud", se forme au fond, le transfert de chaleur devient plus efficace.

Étape 3 : Affinage de la coulée

Une fois la ferraille entièrement fondue, le processus passe de la fusion à l'affinage. L'objectif est d'ajuster la composition chimique de l'acier en fusion pour répondre aux spécifications. Ceci est souvent réalisé en injectant de l'oxygène, qui élimine les impuretés comme le carbone, et en ajoutant des alliages et des agents de flux pour former une couche de laitier protectrice.

Étape 4 : Coulée du four

Lorsque l'acier en fusion atteint la température et la composition chimique souhaitées, le four est incliné. L'acier liquide est versé par un trou de coulée dans un grand récipient revêtu de réfractaire appelé poche. Le laitier est soit coulé séparément, soit retenu dans le four.

Comprendre les compromis

Comme tout processus industriel, le FAE présente des avantages et des inconvénients distincts qui le rendent adapté à des applications spécifiques.

Avantage clé : La puissance du recyclage de la ferraille

La plus grande force du FAE est sa capacité à utiliser 100 % de ferraille comme matière première principale. Cela en fait une pierre angulaire du recyclage moderne de l'acier, réduisant le besoin de minerai de fer vierge et l'impact environnemental associé à l'extraction minière.

Avantage clé : Flexibilité et rapidité

Les FAE sont beaucoup plus flexibles que les hauts fourneaux traditionnels. Ils peuvent être démarrés et arrêtés relativement rapidement et peuvent produire une grande variété de nuances d'acier en petits lots, permettant une production plus réactive.

Inconvénient principal : Forte consommation électrique

Le processus est incroyablement énergivore. Un FAE est l'une des plus grandes charges électriques uniques sur un réseau électrique régional, et les coûts d'électricité sont un facteur majeur dans son budget opérationnel.

Inconvénient principal : Bruit et consommables

L'opération est extrêmement bruyante, dépassant souvent les 130 décibels. De plus, les électrodes en graphite représentent un coût consommable important, car elles sont progressivement consommées pendant le processus de fusion.

Faire le bon choix pour votre objectif

La décision d'utiliser un FAE est dictée par la disponibilité des matières premières, l'échelle de production et le produit souhaité.

- Si votre objectif principal est la production d'acier à grande échelle à partir de ferraille : Le FAE est la norme industrielle incontestée pour cette application.

- Si votre objectif principal est de produire des alliages d'acier spéciaux en lots flexibles : Le FAE offre un contrôle supérieur sur la chimie de la coulée et des délais d'exécution plus rapides par rapport aux méthodes basées sur le minerai.

- Si vous le comparez à un four à induction : Utilisez un four à arc pour la fusion de ferraille d'acier au carbone à grand volume et un four à induction pour des fusions plus petites et plus propres, des alliages de grande valeur ou des métaux non ferreux où la contamination doit être minimisée.

En fin de compte, le four à arc électrique est le cheval de bataille du recyclage moderne de l'acier, apprécié pour sa flexibilité en matière de matières premières et sa rapidité de production.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Principe fondamental | Utilise des arcs électriques à courant élevé pour faire fondre la ferraille |

| Matière première principale | 100 % de ferraille |

| Type de processus | Opération discontinue (cycles de "coulée" distincts) |

| Avantage clé | Recyclage à grand volume et flexibilité de production |

| Considération principale | Forte consommation d'énergie électrique |

Optimisez les capacités de traitement à haute température de votre laboratoire avec KINTEK.

Que vous travailliez avec des alliages métalliques, des céramiques ou des matériaux avancés, disposer de la bonne technologie de four est essentiel pour votre recherche et développement. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et fiables, y compris des fours à haute température idéaux pour les applications de fusion à petite échelle, de frittage et de traitement thermique.

Laissez nos experts vous aider à sélectionner l'équipement parfait pour améliorer l'efficacité de votre laboratoire et obtenir des résultats précis et reproductibles.

Contactez notre équipe technique dès aujourd'hui pour discuter de vos besoins d'application spécifiques !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison