À la base, le processus d'évaporation dans le dépôt physique en phase vapeur (PVD) est un changement de phase simple. Un matériau source est chauffé dans une chambre à vide poussé jusqu'à ce que ses atomes se transforment en vapeur. Ces atomes vaporisés voyagent ensuite à travers le vide et se condensent sur un objet cible plus froid, appelé substrat, formant une couche mince solide.

L'évaporation est fondamentalement un processus en deux étapes, régi par la thermodynamique : un matériau est chauffé pour créer une vapeur, et cette vapeur se condense ensuite naturellement en un solide sur toute surface plus froide qu'elle rencontre. L'environnement de vide poussé est le facteur essentiel, garantissant que la vapeur voyage sans entrave de la source au substrat.

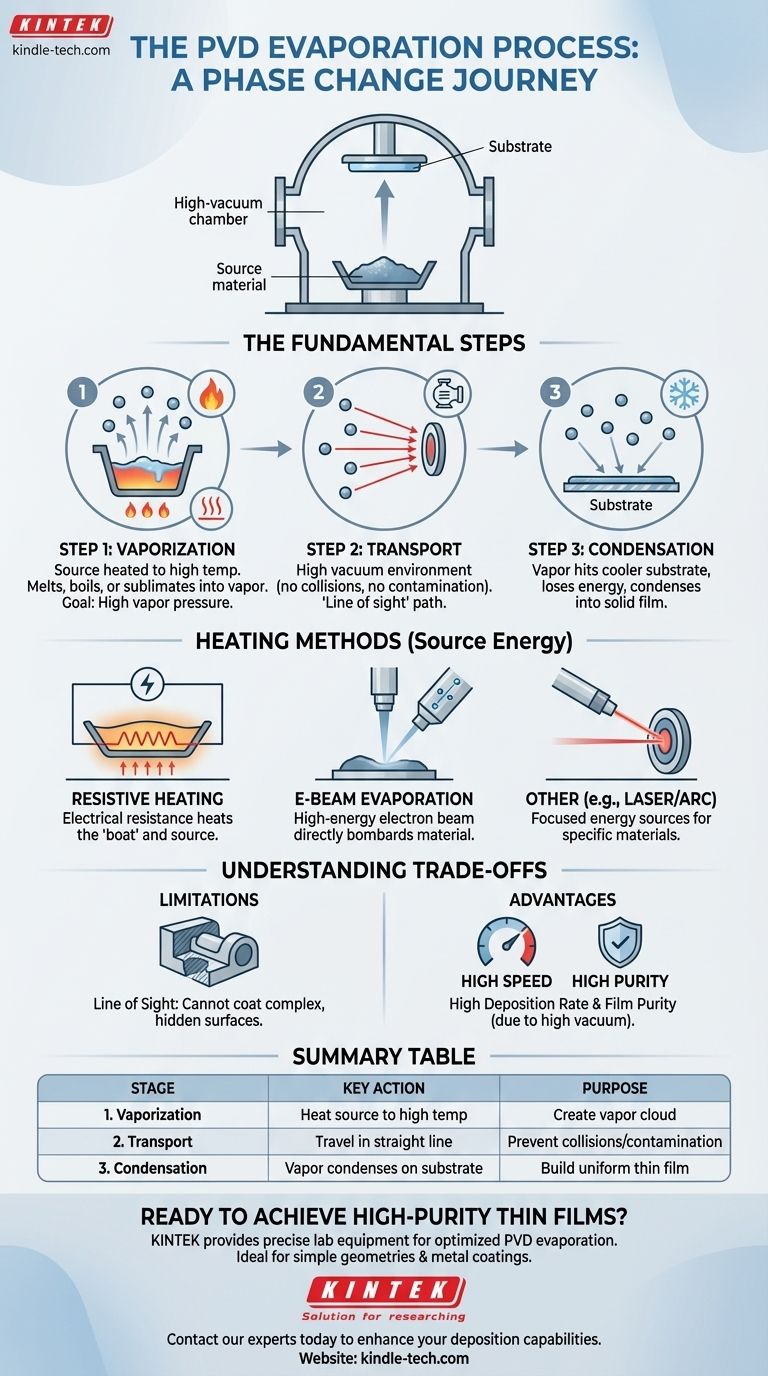

Les étapes fondamentales de l'évaporation PVD

L'ensemble du processus, bien que technologiquement sophistiqué, peut être décomposé en trois étapes physiques distinctes. Comprendre chaque étape est essentiel pour saisir les capacités et les limites de la méthode.

Étape 1 : Vaporisation du matériau

Le processus commence par le chauffage du matériau source, souvent appelé la "cible", à une température extrêmement élevée.

Selon le matériau et la pression, il fondra puis bouillira pour passer à l'état gazeux ou se sublimera – passant directement de l'état solide à l'état gazeux.

L'objectif est de générer une pression de vapeur élevée, créant un nuage dense d'atomes prêts pour le transport.

Étape 2 : Transport de la vapeur

C'est à ce stade que le vide devient essentiel. La chambre est pompée jusqu'à un vide très poussé pour éliminer presque toutes les molécules d'air et d'autres gaz.

Cela permet deux choses : cela empêche les atomes vaporisés d'entrer en collision avec d'autres particules, et cela élimine les réactions chimiques indésirables avec les gaz atmosphériques comme l'oxygène.

Sans obstacles, les atomes vaporisés voyagent en ligne droite loin de la source, une caractéristique connue sous le nom de transport "en ligne de mire".

Étape 3 : Condensation du film

Les atomes vaporisés atteignent finalement le substrat, qui est maintenu à une température significativement plus basse que la source.

Au contact de cette surface plus froide, les atomes perdent rapidement leur énergie thermique et se condensent à nouveau à l'état solide.

Cette condensation s'accumule atome par atome, créant un film mince et très uniforme sur la surface du substrat. Un chauffage approprié du substrat peut être utilisé pour améliorer l'adhérence et la structure du film.

Méthodes clés pour chauffer le matériau source

La principale différence entre les différentes techniques d'évaporation réside dans la manière dont l'énergie initiale est fournie au matériau source pour induire la vaporisation.

Chauffage résistif (évaporation thermique)

C'est l'une des méthodes les plus courantes. Le matériau source est placé dans un récipient, souvent appelé "creuset" ou filament, fait d'un métal réfractaire.

Un courant électrique élevé traverse ce creuset, le faisant chauffer en raison de la résistance électrique. Cette chaleur est ensuite transférée au matériau source, le faisant s'évaporer.

Évaporation par faisceau d'électrons (E-beam)

Pour les matériaux ayant des points de fusion très élevés, une source d'énergie plus intense est nécessaire.

Dans l'évaporation par faisceau d'électrons, un faisceau d'électrons de haute énergie est généré et guidé magnétiquement pour frapper le matériau source. Ce bombardement électronique direct chauffe instantanément un point localisé à des températures suffisamment élevées pour la vaporisation.

Autres méthodes

Bien que moins courantes, d'autres sources d'énergie peuvent être utilisées. Les lasers peuvent fournir une énergie focalisée pour chauffer le matériau source, et les arcs électriques peuvent créer un plasma à haute température qui vaporise la cible.

Comprendre les compromis

L'évaporation est une technique puissante, mais ses caractéristiques créent des avantages et des inconvénients spécifiques qui déterminent son adéquation à une application donnée.

La limitation de la "ligne de mire"

Parce que la vapeur voyage en ligne droite, toute partie du substrat qui n'est pas directement dans la ligne de mire de la source ne sera pas revêtue.

Cela rend l'évaporation difficile pour le revêtement de formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées.

Taux de dépôt élevé

Un avantage significatif de l'évaporation est sa rapidité. Comparée à d'autres techniques PVD comme la pulvérisation cathodique, l'évaporation peut déposer des films beaucoup plus rapidement.

Cela en fait un excellent choix pour les applications nécessitant un débit élevé et des cycles de production rapides.

Pureté du film

L'environnement de vide poussé est crucial pour créer des films exceptionnellement purs. En éliminant les gaz résiduels, le processus minimise le risque que le matériau de revêtement réagisse avec des contaminants ou emprisonne des poches de gaz, ce qui pourrait compromettre l'intégrité du film.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode PVD dépend entièrement du matériau, de la géométrie de la pièce à revêtir et du résultat souhaité.

- Si votre objectif principal est la vitesse et un débit élevé : L'évaporation est souvent la méthode préférée en raison de ses taux de dépôt plus rapides par rapport à la pulvérisation cathodique.

- Si vous revêtez des surfaces simples, plates ou légèrement incurvées : La nature "en ligne de mire" de l'évaporation est parfaitement adaptée à ces géométries et assure une excellente uniformité.

- Si votre objectif principal est de créer des films de métaux de haute pureté : L'évaporation sous vide poussé excelle dans la production de revêtements propres et non contaminés de matériaux comme l'aluminium, l'or et l'argent.

En fin de compte, l'évaporation PVD est une méthode directe et efficace pour transformer un matériau solide en un revêtement de film mince haute performance.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Vaporisation | Chauffer le matériau source à haute température | Créer un nuage de vapeur d'atomes/molécules |

| 2. Transport | Les atomes voyagent en ligne droite à travers un vide poussé | Prévenir les collisions et la contamination |

| 3. Condensation | La vapeur se condense sur un substrat plus froid | Construire un film mince solide et uniforme |

Prêt à obtenir des films minces de haute pureté et à haut débit dans votre laboratoire ?

L'évaporation PVD est idéale pour le revêtement de géométries simples avec des métaux comme l'aluminium, l'or et l'argent. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire précis et des consommables dont vous avez besoin pour perfectionner votre processus d'évaporation.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de dépôt et répondre à vos exigences spécifiques en laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire