Le processus fondamental d'une machine de pressage à chaud implique l'application d'une chaleur précisément contrôlée et d'une pression immense à un matériau pendant une durée spécifique. Cette combinaison provoque un changement physique ou chimique, permettant à la machine de lier, de façonner ou de densifier des matériaux pour une vaste gamme d'applications industrielles, électroniques et commerciales.

Une presse à chaud n'est pas un outil à usage unique mais une technologie de plateforme. Sa fonction principale est de tirer parti des lois de la thermodynamique et de la mécanique – en utilisant une chaleur et une pression contrôlées – pour modifier de manière permanente les matériaux, que ce soit pour lier des composants électroniques, appliquer des graphiques sur des textiles ou créer des pièces industrielles denses.

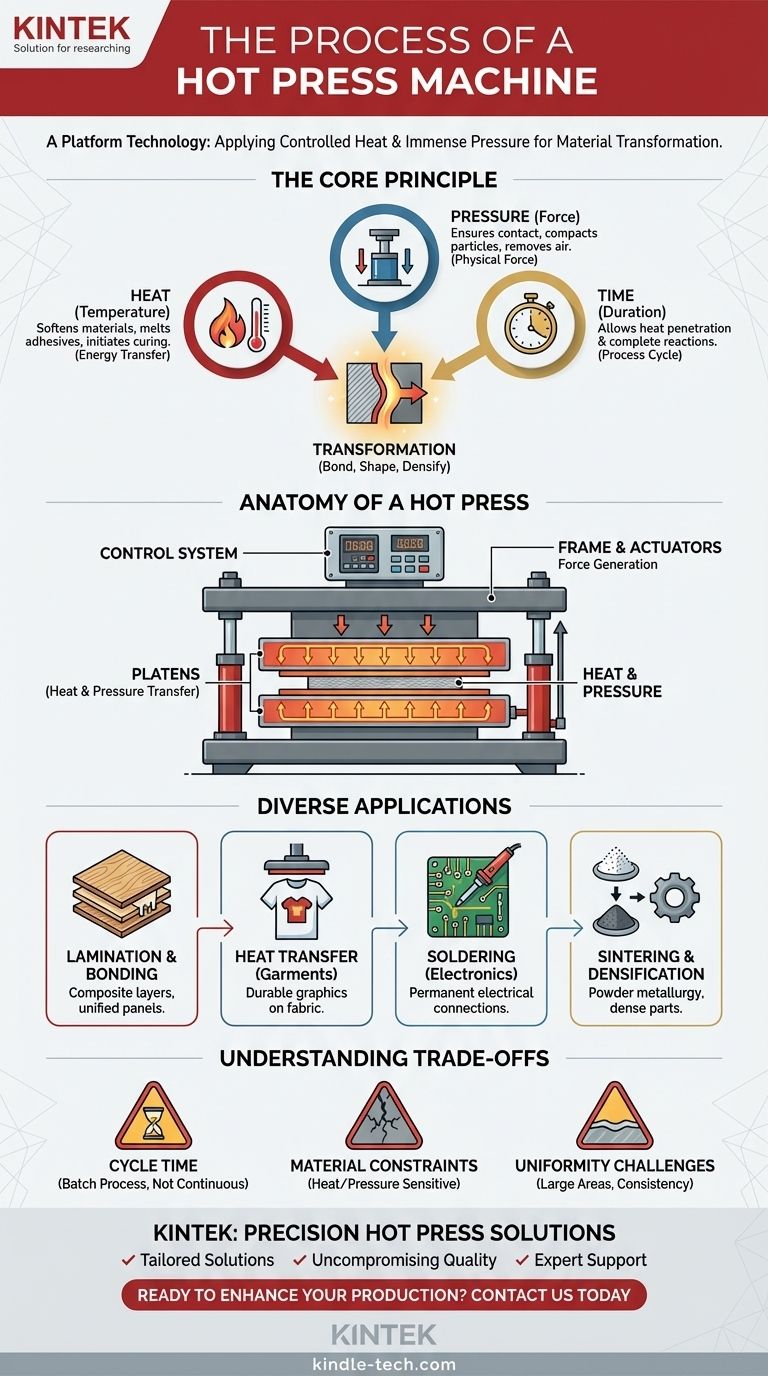

Le principe fondamental : une union de chaleur et de pression

L'efficacité d'une presse à chaud provient de la combinaison délibérée et contrôlée de trois variables critiques : la température, la pression et le temps. Chacune joue un rôle distinct dans le résultat final.

Le rôle de la chaleur

La chaleur fournit l'énergie nécessaire pour changer l'état du matériau. Elle peut être utilisée pour ramollir un matériau afin de le rendre malléable, faire fondre un adhésif ou une soudure, ou initier une réaction chimique comme le durcissement d'une résine. Cette application d'énergie thermique est une expression directe de la première loi de la thermodynamique, transférant de l'énergie dans le matériau pour modifier ses propriétés internes.

Le rôle de la pression

La pression, généralement générée par un système hydraulique, assure un contact intime entre les surfaces et fournit la force physique pour la transformation. Dans le laminage, elle expulse l'air et lie les couches entre elles. En métallurgie des poudres, elle compacte les particules lâches. Cette force garantit que le lien, la forme ou la densité sont obtenus uniformément.

L'importance du temps

La durée du cycle de pressage est le dernier élément critique. Elle permet à la chaleur de pénétrer entièrement le matériau et garantit que les réactions chimiques comme le durcissement ont suffisamment de temps pour s'achever. Un cycle trop court peut entraîner un lien faible, tandis qu'un cycle trop long pourrait endommager le matériau.

Anatomie d'une machine de pressage à chaud

Bien que les conceptions varient selon l'application, la plupart des machines de pressage à chaud partagent un ensemble de composants de base qui fonctionnent ensemble pour fournir des résultats précis.

Le cadre et les actionneurs

La machine est construite sur une base lourde qui abrite un ou plusieurs vérins hydrauliques. Ces actionneurs, entraînés par la pression d'huile et l'air comprimé, génèrent l'immense force requise pour le pressage. La tête de la presse est reliée à la base par des colonnes ou des cadres solides, créant une structure rigide capable de supporter les forces opérationnelles.

Les plateaux

Les plateaux sont les plaques épaisses et plates qui transfèrent la chaleur et la pression directement à la pièce. Ils sont généralement usinés à partir d'acier massif et contiennent des canaux percés pour la circulation d'un fluide caloporteur, tel que de l'huile chaude ou de la vapeur. Les surfaces sont souvent rectifiées et chromées pour assurer une finition de surface fine, prévenir la corrosion et empêcher les matériaux comme la colle d'adhérer.

Le système de contrôle

Les opérations modernes de pressage à chaud sont gérées par des systèmes électroniques avancés. Ces commandes permettent aux opérateurs de régler et d'automatiser précisément l'ensemble du processus, y compris les étapes de température, l'application de la pression et le temps de cycle. Des fonctionnalités telles qu'un manomètre numérique et des vitesses de chauffage réglables offrent aux utilisateurs un contrôle précis pour obtenir des résultats idéaux et reproductibles.

Des applications diverses définissent le processus

Le terme "pressage à chaud" décrit une catégorie de processus, chacun adapté à une industrie et un résultat spécifiques. Le principe fondamental reste le même, mais l'application dicte les caractéristiques spécifiques de la machine.

Laminage et collage

Dans la fabrication du bois et des composites, de grandes presses multi-plateaux sont utilisées pour lier des couches de matériau ensemble avec un adhésif activé par la chaleur. La presse assure une chaleur et une pression constantes sur une grande surface pour créer des panneaux solides et unifiés.

Transfert thermique pour les vêtements

C'est l'une des applications les plus courantes. Une presse à chaud applique un motif ou un transfert pré-imprimé sur le tissu. La chaleur active l'adhésif sur le transfert, tandis que la pression le fusionne de manière permanente aux fibres du vêtement pour une finition durable et résistante.

Brasage pour l'électronique

Dans l'assemblage électronique, une presse à chaud spécialisée chauffe deux pièces revêtues de flux et de soudure. La tête de la machine, ou indenteur, chauffe à une température précise, faisant fondre la soudure. Après durcissement, cela forme une connexion électrique et mécanique permanente entre les composants.

Frittage et densification

En métallurgie des poudres et en céramique, le pressage à chaud est un processus de fabrication qui presse et chauffe simultanément une poudre. Cette action, connue sous le nom de frittage, compacte la poudre en une pièce solide et très dense, ce qui est souvent impossible à réaliser par la seule pression ou chaleur.

Comprendre les compromis

Bien que puissant, le processus de pressage à chaud a des limitations inhérentes qu'il est important de comprendre pour une application correcte.

Temps de cycle

Le pressage à chaud est un processus par lots, et non continu. La nécessité de chauffer le matériau, d'appliquer une pression pendant une durée définie et souvent de le refroidir signifie que les temps de cycle peuvent être un facteur limitant dans la production à grand volume.

Contraintes matérielles

Le processus est intrinsèquement destructeur pour les matériaux qui ne peuvent pas supporter des températures et des pressions élevées. Son utilisation est limitée aux matériaux tels que les polymères thermodurcissables et thermoplastiques, les métaux spécifiques, les composites de bois et les céramiques.

Défis d'uniformité

Obtenir une température et une pression parfaitement uniformes sur de très grands plateaux est un défi d'ingénierie important. Toute incohérence peut entraîner des défauts, tels que des liaisons faibles ou des variations de densité sur la pièce.

Faire le bon choix pour votre objectif

Le bon processus de pressage à chaud dépend entièrement du matériau avec lequel vous travaillez et du résultat souhaité.

- Si votre objectif principal est la décoration de surface (par exemple, des t-shirts) : Vous avez besoin d'une presse à chaud standard axée sur une distribution uniforme de la température et une pression modérée pour l'application de transferts.

- Si votre objectif principal est la fabrication électronique : Vous avez besoin d'une presse à souder à barre chaude avec un contrôle de température exceptionnellement précis et une tête de pression spécialisée.

- Si votre objectif principal est de créer des pièces structurelles denses à partir de poudre : Vous avez besoin d'une presse à chaud industrielle ou d'une presse isostatique à chaud (HIP) spécialisée capable de températures et de pressions extrêmes.

- Si votre objectif principal est le laminage de grandes feuilles (par exemple, du contreplaqué) : Vous avez besoin d'une presse hydraulique grand format, souvent avec plusieurs plateaux, conçue pour la cohérence sur de grandes surfaces.

En fin de compte, comprendre que le "pressage à chaud" est une catégorie de processus, et non une action unique, est la clé pour exploiter sa puissance pour votre application spécifique.

Tableau récapitulatif :

| Variable | Rôle dans le pressage à chaud | Applications courantes |

|---|---|---|

| Température | Ramollit les matériaux, fait fondre les adhésifs, initie le durcissement | Impression par transfert thermique, brasage, durcissement de résine |

| Pression | Assure un contact intime, compacte les matériaux, élimine l'air | Laminage, métallurgie des poudres, collage de composites |

| Temps | Permet la pénétration de la chaleur et les réactions chimiques complètes | Tous les processus nécessitant des cycles de durcissement ou de frittage |

| Conception du plateau | Transfère la chaleur et la pression uniformément sur la pièce | Laminage de panneaux à grande échelle, création de pièces uniformes |

Prêt à améliorer votre production avec un pressage à chaud de précision ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables haute performance adaptés à vos besoins spécifiques. Que vous soyez dans la fabrication électronique, le textile ou la science des matériaux, nos machines de pressage à chaud offrent la température, la pression et le contrôle exacts requis pour des résultats impeccables.

Pourquoi choisir KINTEK ?

- Solutions sur mesure : Des presses à transfert thermique aux systèmes de frittage industriels, nous adaptons la machine à votre application.

- Qualité sans compromis : Conçues pour la durabilité et des performances reproductibles dans des environnements exigeants.

- Support expert : Notre équipe vous aide à optimiser les cycles pour l'efficacité et l'intégrité des matériaux.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment la technologie de pressage à chaud de KINTEK peut stimuler votre succès. Contactez-nous maintenant →

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quelles fonctions techniques un four de frittage par pressage à chaud sous vide fournit-il ? Optimiser les revêtements d'alliage CoCrFeNi

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin