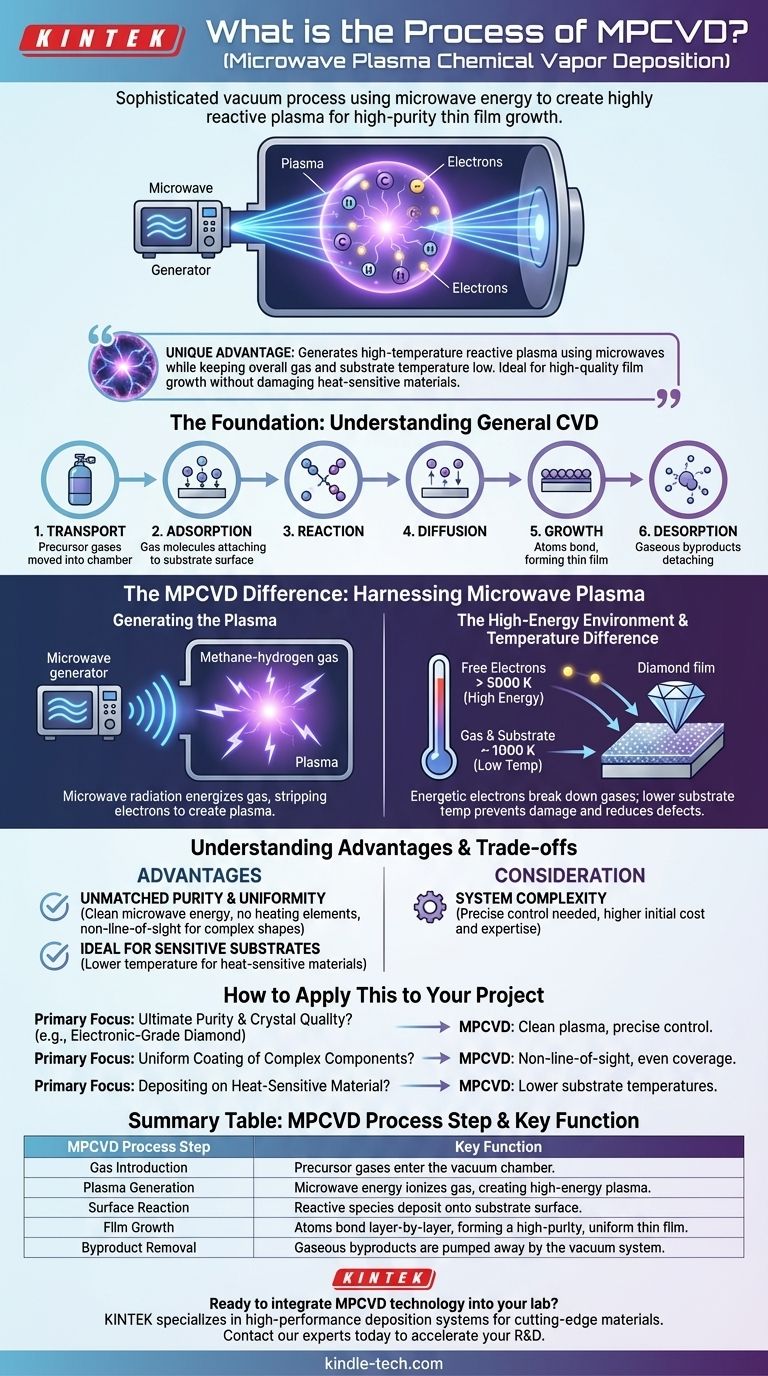

À la base, la déposition chimique en phase vapeur assistée par plasma micro-ondes (MPCVD) est un processus sophistiqué qui utilise l'énergie des micro-ondes pour créer un plasma hautement réactif à partir d'un gaz précurseur. Ce plasma contient les espèces chimiques nécessaires pour faire croître des films minces de haute pureté, tels que le diamant synthétique, sur un substrat à l'intérieur d'une chambre à vide. Le processus est apprécié pour sa précision et sa capacité à déposer des films à des températures plus basses que de nombreuses méthodes alternatives.

L'avantage unique de la MPCVD réside dans sa capacité à générer un plasma réactif à haute température en utilisant des micro-ondes tout en maintenant la température globale du gaz et du substrat relativement basse. Cela crée un environnement idéal pour la croissance de films de haute qualité sans endommager les matériaux sensibles à la chaleur.

La Fondation : Comprendre la CVD Générale

Avant de détailler les spécificités de la MPCVD, il est crucial de comprendre les principes de la déposition chimique en phase vapeur (CVD) en général. La MPCVD est un sous-type spécialisé de cette technologie fondamentale.

Le Principe Fondamental : Du Gaz Précurseur au Film Solide

La CVD est un processus qui transforme un précurseur chimique volatil, introduit sous forme de gaz, en un matériau solide qui est déposé sous forme de film mince sur un substrat. Cela se produit dans une chambre à vide lorsque le gaz est énergisé, ce qui le fait réagir ou se décomposer.

Les Étapes Fondamentales

Tous les processus CVD, y compris la MPCVD, suivent généralement une séquence de six événements clés :

- Transport : Les gaz précurseurs sont acheminés dans la chambre de réaction.

- Adsorption : Les molécules de gaz se fixent à la surface du substrat.

- Réaction : Les molécules adsorbées réagissent sur la surface chaude, se décomposant en matériau de film désiré et en sous-produits.

- Diffusion : Les atomes formant le film se déplacent à travers la surface vers des sites de nucléation stables.

- Croissance : Les atomes se lient entre eux, formant une couche de film mince continue, couche par couche.

- Désorption : Les sous-produits gazeux se détachent de la surface et sont évacués par le système de vide.

La Différence MPCVD : Exploiter le Plasma Micro-ondes

La MPCVD affine le processus CVD général en utilisant une source d'énergie spécifique — les micro-ondes — pour piloter les réactions chimiques. Cela offre un niveau de contrôle essentiel pour la production de matériaux haute performance.

Génération du Plasma

Dans un système MPCVD, un gaz précurseur (comme un mélange méthane-hydrogène pour la croissance du diamant) est introduit dans une chambre à vide. Le rayonnement micro-ondes est ensuite canalisé dans la chambre, énergisant le gaz et arrachant les électrons des atomes et des molécules, créant instantanément du plasma.

L'Environnement de Haute Énergie

Ce plasma est une "soupe" dynamique de particules chargées, y compris des électrons, des ions, des atomes neutres et des fragments moléculaires. L'énergie intense des micro-ondes crée des espèces de carbone hautement réactives et de l'hydrogène atomique, qui sont les éléments constitutifs essentiels pour le dépôt de films de diamant.

La Clé de la Qualité : Température Électronique Élevée, Température de Gaz Basse

Une caractéristique distinctive de la MPCVD est la différence de température massive qu'elle crée. Les électrons libres dans le plasma peuvent atteindre des températures supérieures à 5000 K, tandis que la température globale du gaz et du substrat peut rester beaucoup plus basse, souvent autour de 1000 K.

Ceci est très avantageux. Les électrons énergétiques décomposent efficacement les gaz précurseurs pour créer des espèces réactives, mais la température plus basse du substrat empêche d'endommager le matériau revêtu et réduit les défauts dans le film en croissance.

Comprendre les Avantages et les Compromis

Comme toute technologie spécialisée, la MPCVD offre des avantages distincts mais s'accompagne également de considérations qui doivent être pesées pour toute application donnée.

Avantage : Pureté et Uniformité Inégalées

Parce que la réaction est pilotée par une énergie micro-ondes propre plutôt que par des éléments chauffants directs, la contamination est minimisée, ce qui conduit à des films exceptionnellement purs. La nature gazeuse du processus lui permet de revêtir des formes complexes et tridimensionnelles avec une épaisseur très uniforme, car ce n'est pas une technique en ligne de visée.

Avantage : Idéal pour les Substrats Sensibles

La capacité à maintenir une température de substrat plus basse rend la MPCVD adaptée au revêtement de matériaux qui ne peuvent pas supporter la chaleur extrême d'autres méthodes de dépôt. Cela élargit son applicabilité à une gamme plus large de substrats.

Considération : Complexité du Système

Les réacteurs MPCVD sont des systèmes sophistiqués qui nécessitent un contrôle précis de la puissance micro-ondes, du débit de gaz, de la pression et de la température. Cette complexité peut se traduire par des coûts d'équipement initiaux plus élevés et un besoin d'expertise opérationnelle spécialisée par rapport aux configurations CVD thermiques plus simples.

Comment Appliquer Cela à Votre Projet

Le choix d'une méthode de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est la pureté ultime et la qualité cristalline (par exemple, le diamant de qualité électronique) : La MPCVD est un choix de premier ordre en raison de son environnement plasma propre et de son contrôle précis sur la chimie de croissance.

- Si votre objectif principal est de revêtir uniformément un composant complexe : La nature non-ligne de visée de la MPCVD assure une couverture uniforme difficile à obtenir avec les méthodes de dépôt physique.

- Si votre objectif principal est de déposer sur un matériau sensible à la chaleur : Les températures de substrat plus basses utilisées en MPCVD offrent un avantage significatif par rapport à la CVD à haute température ou aux méthodes basées sur la combustion.

En fin de compte, comprendre le mécanisme de la MPCVD vous permet de sélectionner le bon outil pour créer des matériaux avancés avec des spécifications exigeantes.

Tableau Récapitulatif :

| Étape du Processus MPCVD | Fonction Clé |

|---|---|

| Introduction du Gaz | Les gaz précurseurs (par exemple, méthane/hydrogène) entrent dans la chambre à vide. |

| Génération du Plasma | L'énergie micro-ondes ionise le gaz, créant un plasma de haute énergie. |

| Réaction de Surface | Les espèces réactives du plasma se déposent sur la surface du substrat. |

| Croissance du Film | Les atomes se lient couche par couche, formant un film mince uniforme de haute pureté. |

| Élimination des Sous-produits | Les sous-produits gazeux sont pompés par le système de vide. |

Prêt à intégrer la technologie MPCVD dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de dépôt avancés. Notre expertise peut vous aider à atteindre la pureté et l'uniformité ultimes requises pour les matériaux de pointe comme le diamant synthétique. Que votre projet exige des films de qualité électronique ou des revêtements 3D complexes, nous fournissons les solutions et le support pour assurer votre succès.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes MPCVD peuvent accélérer votre recherche et développement.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale