Essentiellement, le frittage du verre est un processus de fabrication qui transforme une poudre de verre fine en un objet solide et dense. Ceci est réalisé en appliquant de la chaleur et de la pression pour fusionner les particules de poudre ensemble, de manière critique, sans faire fondre le verre en un état liquide. Le processus permet la création de formes complexes et de matériaux composites qui seraient difficiles ou impossibles avec les techniques traditionnelles de fusion du verre.

Le principe fondamental du frittage n'est pas de faire fondre, mais de fusionner. En chauffant la poudre de verre à une température inférieure à son point de fusion, les particules individuelles se lient à leurs points de contact par diffusion atomique, éliminant progressivement les espaces entre elles pour former une masse solide unifiée.

L'objectif fondamental : Fusionner sans fondre

Le frittage est un processus de diffusion à l'état solide. Il repose sur un contrôle précis de la température et de la pression pour obtenir des résultats fondamentalement différents du simple moulage ou soufflage.

Ce que permet le frittage

Au lieu de transformer le matériau en liquide, le frittage fournit juste assez d'énergie thermique pour que les atomes migrent à travers les frontières des particules de verre individuelles.

Cette migration provoque l'adhésion et la fusion des particules, réduisant la surface globale et éliminant les pores, ou les espaces vides, entre elles. Le résultat est une pièce finale densifiée et renforcée.

Le matériau de départ : La poudre de verre

Le processus commence par du verre finement pulvérisé. La petite taille des particules est cruciale, car elle crée une vaste surface, offrant plus de points de contact pour la liaison des particules pendant la phase de chauffage.

Parfois, des agents de couplage ou des liants sont mélangés à la poudre pour aider la forme initiale à se maintenir avant d'être chauffée.

Le rôle de la température et de l'atmosphère

La température est soigneusement élevée à un point où le verre devient suffisamment souple pour que les atomes se déplacent, mais pas si chaud qu'il s'écoule comme un liquide.

Ce chauffage est souvent effectué dans une atmosphère contrôlée, telle qu'un mélange azote-hydrogène, pour prévenir les réactions chimiques indésirables et assurer l'intégrité du produit final.

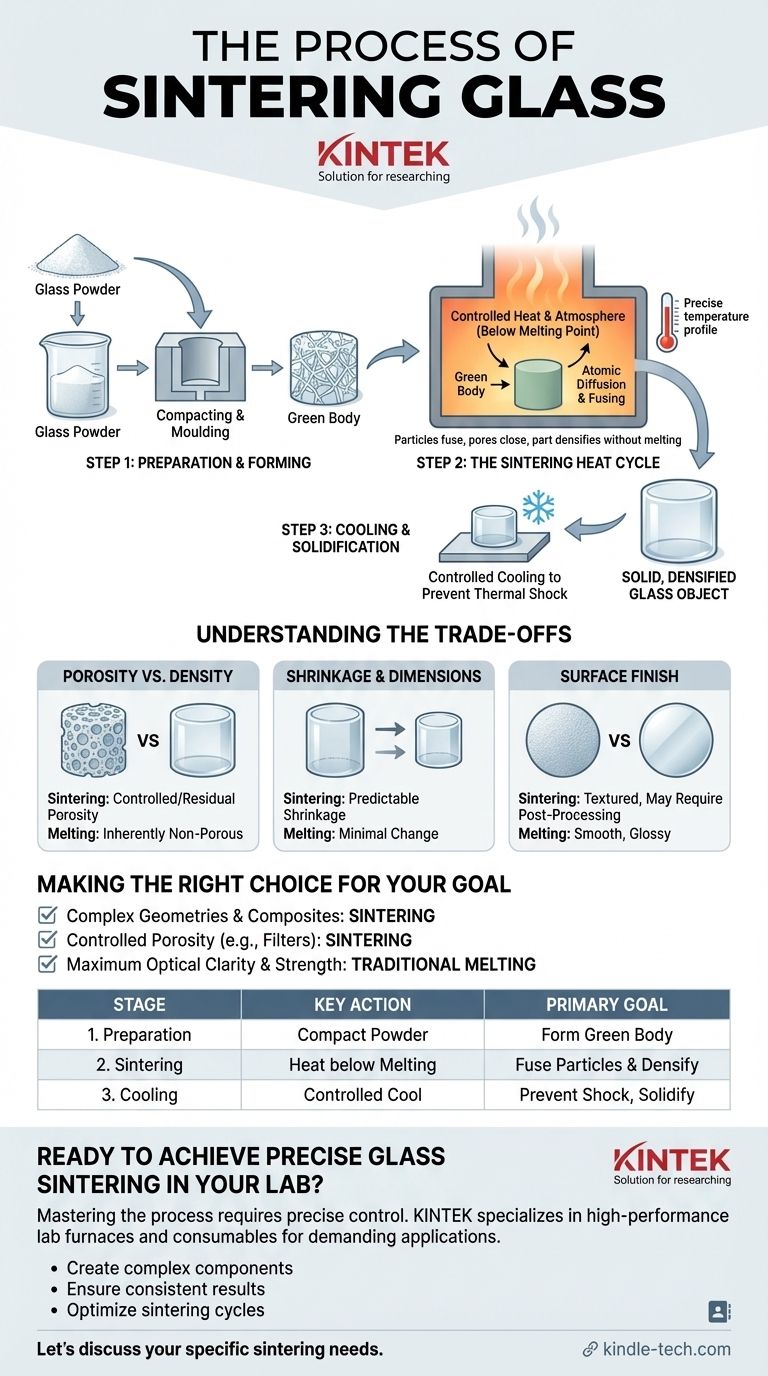

Une description étape par étape du processus

Bien que les spécificités puissent varier, le processus de frittage du verre suit généralement trois étapes principales, de la poudre meuble au composant fini.

Étape 1 : Préparation et mise en forme

Premièrement, la poudre de verre est compactée dans la forme désirée. Cela peut être fait en la pressant dans un moule rigide, souvent fait d'un matériau comme le graphite qui peut résister aux hautes températures.

Cette forme initiale et fragile est souvent appelée un « corps vert ». Il possède la géométrie de la pièce finale mais manque de résistance et de densité, qu'il acquerra pendant la phase de chauffage.

Étape 2 : Le cycle thermique de frittage

Le corps vert est placé dans un four et chauffé selon un profil de température précis. À mesure que la température augmente, tous les liants volatils sont éliminés par combustion.

La pièce est ensuite maintenue à la température de frittage maximale pendant une durée déterminée. Pendant ce temps, les particules fusionnent, les pores se referment, et la pièce se contracte et se densifie pour former un tout solide.

Étape 3 : Refroidissement et solidification

Une fois le frittage terminé, la pièce est refroidie avec précaution. Ce refroidissement contrôlé est essentiel pour éviter le choc thermique, qui pourrait provoquer des fissures ou des contraintes internes dans l'objet en verre nouvellement formé.

Le résultat est une pièce unique et solide dont la microstructure et les propriétés sont directement déterminées par le cycle de frittage.

Comprendre les compromis

Le frittage est une technique puissante, mais elle implique des compromis qu'il est essentiel de comprendre par rapport à la fusion traditionnelle du verre.

Porosité contre densité

Un défi majeur dans le frittage est d'atteindre une densification complète. Il est difficile d'éliminer chaque pore, et toute porosité résiduelle peut affecter la clarté optique et la résistance mécanique du verre.

Le verre fondu, en revanche, est intrinsèquement non poreux.

Rétrécissement et contrôle dimensionnel

Le processus d'élimination des pores entraîne intrinsèquement le rétrécissement de toute la pièce. Ce rétrécissement doit être prédit et pris en compte avec précision dans la conception initiale du moule pour obtenir des dimensions finales précises.

Un rétrécissement incontrôlé ou inégal peut entraîner des pièces déformées ou inutilisables.

Finition de surface et post-traitement

Une pièce frittée peut ne pas avoir la surface parfaitement lisse et brillante caractéristique du verre fondu.

Selon l'application, un composant en verre fritté peut nécessiter un usinage ou un polissage ultérieur avec des outils diamantés spécialisés pour répondre aux spécifications finales de finition de surface ou de précision dimensionnelle.

Faire le bon choix pour votre objectif

Décider entre le frittage et la fusion traditionnelle dépend entièrement des propriétés spécifiques et de la géométrie que vous souhaitez obtenir dans votre composant final.

- Si votre objectif principal est de créer des géométries complexes ou d'intégrer d'autres matériaux : Le frittage est le choix supérieur, car il vous permet de former des formes complexes ou de fusionner le verre autour de pièces métalliques dans un moule.

- Si votre objectif principal est d'obtenir une porosité contrôlée : Le frittage est la seule méthode capable de produire un objet en verre avec un niveau de porosité spécifique et conçu pour des applications telles que les filtres scientifiques.

- Si votre objectif principal est d'obtenir une clarté optique et une résistance mécanique maximales : Les processus traditionnels de fusion et de formage sont généralement meilleurs, car ils produisent un matériau entièrement dense et non poreux sans risque de vides résiduels.

En fin de compte, le frittage offre un outil d'ingénierie puissant pour construire des composants en verre avec des microstructures et des propriétés sur mesure qui sont tout simplement inaccessibles par les méthodes conventionnelles.

Tableau récapitulatif :

| Étape | Action clé | Objectif principal |

|---|---|---|

| 1. Préparation | Compactage de la poudre de verre dans un moule | Former un « corps vert » avec la forme désirée |

| 2. Frittage | Chauffage sous le point de fusion dans un four contrôlé | Fusionner les particules par diffusion atomique pour densifier la pièce |

| 3. Refroidissement | Refroidissement contrôlé de la pièce frittée | Prévenir le choc thermique et solidifier l'objet final |

| Compromis | Frittage | Fusion Traditionnelle |

| Porosité | Peut être contrôlée/conçue | Intrinsèquement non poreux |

| Géométrie | Idéal pour les formes complexes et les composites | Limité par l'écoulement et la capacité de moulage |

| Rétrécissement | Un rétrécissement prévisible se produit | Changement dimensionnel minimal |

Prêt à réaliser un frittage du verre précis dans votre laboratoire ?

Maîtriser le processus de frittage nécessite un contrôle précis de la température et un équipement fiable. KINTEK est spécialisé dans les fours de laboratoire haute performance et les consommables conçus pour les applications exigeantes comme le frittage du verre.

Nous fournissons les outils et l'expertise pour vous aider à :

- Créer des composants en verre complexes avec des microstructures sur mesure.

- Assurer des résultats constants grâce à un chauffage précis et uniforme.

- Optimiser vos cycles de frittage pour une densité et une résistance maximales.

Discutons de vos besoins spécifiques en matière de frittage. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la conception et la construction d'un four à moufle ? Un guide de sa chambre de chauffage isolée

- Quel est le concept du four à moufle ? Obtenez un traitement à haute température propre et uniforme

- Quelle est la fonction d'un four à moufle ? Obtenir un chauffage pur et sans contamination

- Quels sont les facteurs qui affectent la fusion ? Maîtriser la température, la pression et la chimie pour des résultats de haute qualité

- Quels sont les trois types de fours ? Choisissez le bon four pour vos besoins