À la base, la pulvérisation cathodique est une méthode sophistiquée pour appliquer un film exceptionnellement mince et durable d'un matériau sur un autre. Il s'agit d'un processus de dépôt physique en phase vapeur (PVD) qui fonctionne en éjectant des atomes d'un matériau source (la "cible") et en les déposant, atome par atome, sur la surface d'un objet (le "substrat"). L'ensemble du processus se déroule sous vide pour garantir que les atomes peuvent voyager sans entrave.

La pulvérisation cathodique n'est pas une simple pulvérisation ou un placage ; c'est un processus de transfert de quantité de mouvement qui incorpore des atomes dans la surface d'un substrat. Cela crée une liaison incroyablement forte, au niveau atomique, faisant du nouveau film une partie permanente de l'objet original.

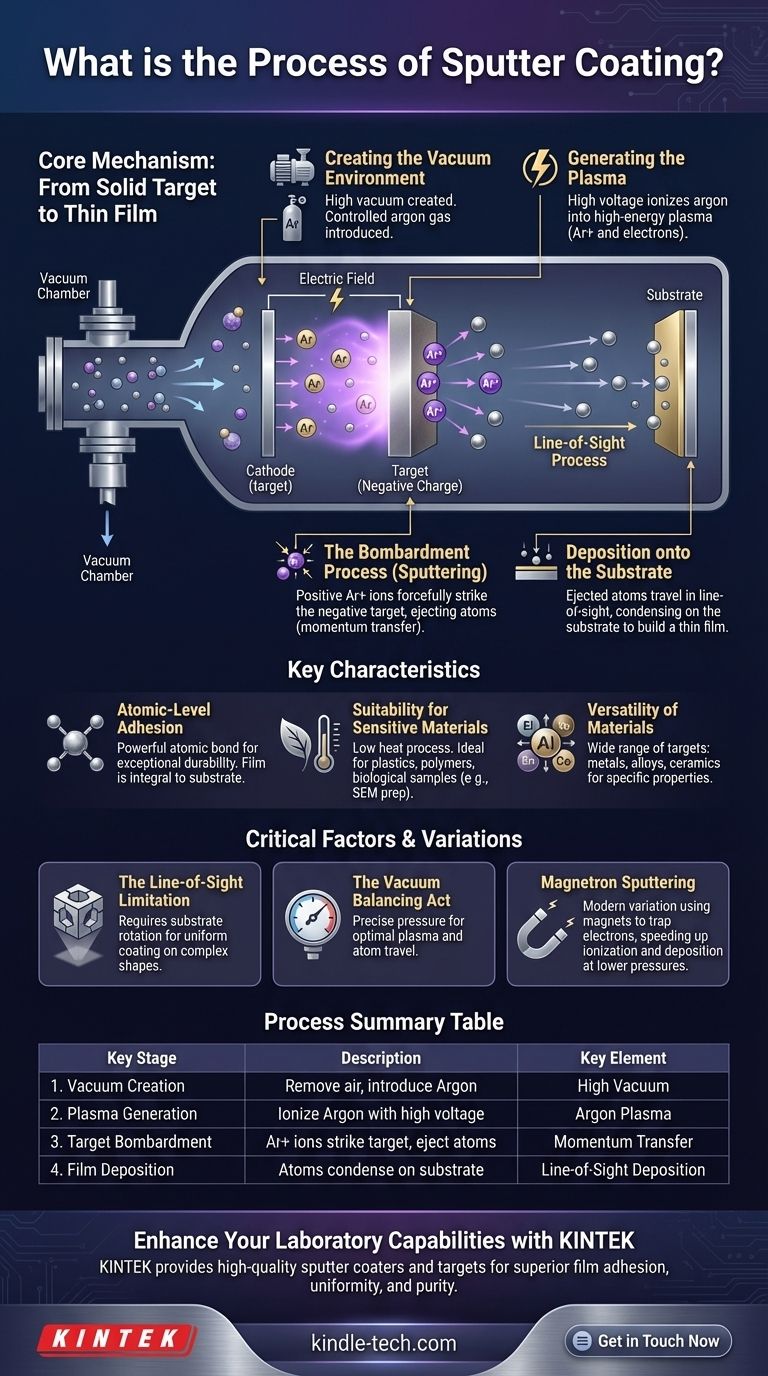

Le mécanisme de base : de la cible solide au film mince

Comprendre le processus de pulvérisation cathodique implique quelques étapes clés qui transforment un bloc de matériau solide en un film mince de haute performance. La précision de ce processus est ce qui confère au revêtement final ses propriétés uniques.

Étape 1 : Création de l'environnement sous vide

Avant que quoi que ce soit ne puisse se produire, la chambre contenant le matériau cible et le substrat est évacuée pour créer un vide poussé.

Une petite quantité d'un gaz inerte, le plus souvent de l'argon, est ensuite introduite dans la chambre, avec une précision contrôlée. Ce vide est essentiel car il garantit que les atomes pulvérisés peuvent voyager directement vers le substrat sans entrer en collision avec l'air ou d'autres particules.

Étape 2 : Génération du plasma

Une haute tension est appliquée à l'intérieur de la chambre, créant un puissant champ électrique. Le matériau cible reçoit une charge négative.

Cette énergie arrache des électrons aux atomes de gaz argon, transformant le gaz en un plasma ionisé – un mélange de haute énergie d'ions argon positifs et d'électrons libres.

Étape 3 : Le processus de bombardement (pulvérisation)

Les ions argon chargés positivement sont accélérés avec force par le champ électrique et s'écrasent sur le matériau cible chargé négativement.

Ce bombardement est un processus purement physique. La quantité de mouvement de l'impact est transférée aux atomes à la surface de la cible, les délogeant et les éjectant dans la chambre à vide. C'est l'effet de "pulvérisation".

Étape 4 : Dépôt sur le substrat

Les atomes éjectés de la cible voyagent à travers le vide et frappent le substrat, qui est stratégiquement placé pour les intercepter.

Parce que les atomes voyagent en ligne droite, on parle de processus "en ligne de visée". Les atomes se condensent à la surface du substrat, construisant progressivement un film mince, uniforme et très dense.

Caractéristiques clés d'un revêtement pulvérisé

La manière dont un film pulvérisé est créé lui confère des avantages distincts par rapport aux autres méthodes de revêtement.

Adhésion au niveau atomique

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique élevée. Cette énergie les pousse dans la surface du substrat, créant une liaison puissante au niveau atomique.

Le revêtement ne se contente pas de reposer sur la surface ; il devient une partie intégrante du substrat, ce qui se traduit par une adhésion et une durabilité exceptionnelles.

Adaptabilité aux matériaux sensibles

Le processus de pulvérisation transmet très peu de chaleur au substrat lui-même. Les atomes pulvérisés ont de basses températures, et le processus ne repose pas sur la fusion ou l'évaporation.

Cela en fait une méthode idéale pour revêtir des matériaux sensibles à la chaleur comme les plastiques, les polymères et les échantillons biologiques, qui sont souvent recouverts d'or pour l'analyse au microscope électronique à balayage (MEB).

Polyvalence des matériaux

Une large gamme de matériaux peut être utilisée comme cible de pulvérisation. Cela inclut les métaux purs, les alliages complexes et même les composés céramiques. Cette polyvalence permet la création de revêtements avec des propriétés électriques, optiques ou de résistance à l'usure spécifiques.

Comprendre les compromis et les facteurs critiques

Bien que puissante, la pulvérisation cathodique nécessite un contrôle minutieux de plusieurs variables pour réussir.

La limitation de la "ligne de visée"

Le trajet en ligne droite des atomes pulvérisés signifie que les surfaces ne faisant pas directement face à la cible ne seront pas revêtues.

Pour revêtir uniformément des objets complexes et tridimensionnels, le substrat doit être tourné ou manipulé sur plusieurs axes pendant le processus de dépôt afin de garantir que toutes les surfaces sont exposées au flux atomique.

L'équilibre du vide

Le niveau de vide est un équilibre délicat. La pression doit être suffisamment basse pour permettre aux atomes de voyager librement, mais suffisamment élevée pour maintenir le plasma d'argon nécessaire à la pulvérisation.

Si la pression est trop élevée, les atomes pulvérisés entreront en collision avec les atomes de gaz, perdant de l'énergie et ne se liant pas correctement au substrat.

Une variation importante : la pulvérisation magnétron

De nombreux systèmes modernes utilisent la pulvérisation magnétron. Cette technique utilise de puissants aimants derrière la cible pour piéger les électrons libres dans le plasma.

Le piégeage des électrons près de la cible augmente considérablement le taux d'ionisation de l'argon. Cela crée un plasma plus dense, ce qui accélère le processus de pulvérisation, améliore les taux de dépôt et permet au système de fonctionner à des pressions encore plus basses.

Faire le bon choix pour votre application

Comprendre les principes de la pulvérisation cathodique vous permet de déterminer si c'est la bonne solution pour votre objectif d'ingénierie spécifique.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : La pulvérisation est un excellent choix en raison de son processus de dépôt à basse température, qui évite d'endommager les plastiques ou les échantillons biologiques.

- Si votre objectif principal est de créer un film extrêmement durable et résistant à l'usure : L'adhérence au niveau atomique fournie par la pulvérisation crée une liaison supérieure qui surpasse significativement le simple placage ou la peinture.

- Si votre objectif principal est d'obtenir un revêtement très pur, dense et uniforme : L'environnement sous vide contrôlé et le dépôt au niveau atomique de la pulvérisation offrent un contrôle inégalé sur la qualité et la structure du film.

En comprenant que la pulvérisation construit un film atome par atome, vous pouvez tirer parti de ses atouts uniques pour les applications les plus exigeantes.

Tableau récapitulatif :

| Étape clé | Description | Élément clé |

|---|---|---|

| 1. Création du vide | La chambre est évacuée pour éliminer les particules d'air. | Vide poussé |

| 2. Génération du plasma | Le gaz inerte (argon) est ionisé par un champ électrique à haute tension. | Plasma d'argon |

| 3. Bombardement de la cible | Les ions argon positifs frappent la cible chargée négativement, éjectant des atomes. | Transfert de quantité de mouvement |

| 4. Dépôt du film | Les atomes éjectés voyagent et se condensent sur la surface du substrat. | Dépôt en ligne de visée |

Prêt à améliorer les capacités de votre laboratoire ?

La pulvérisation cathodique est essentielle pour créer des films minces durables et performants pour des applications allant de la préparation d'échantillons MEB à l'électronique avancée et aux revêtements optiques.

KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, y compris des pulvérisateurs cathodiques et des cibles fiables, pour répondre à vos besoins spécifiques en laboratoire. Notre expertise vous assure une adhérence, une uniformité et une pureté de film supérieures pour vos projets les plus exigeants.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre processus de dépôt de couches minces et faire avancer votre recherche.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment dégivrer les congélateurs à température ultra-basse ? Protégez vos échantillons et votre équipement

- Où les évaporateurs sont-ils utilisés dans l'industrie alimentaire ? Concentrer les produits et réduire les coûts

- Comment les appareils de chauffage de laboratoire à haute température fonctionnent-ils avec la FT-IR pour évaluer les antioxydants des lubrifiants ? Analyse d'expert

- Quels sont les avantages de l'évaporation sous vide ? Obtenir une séparation et un revêtement de haute pureté

- Quel est le niveau de vide d'un évaporateur thermique ? Atteignez la pureté avec un vide poussé (10⁻⁵ à 10⁻⁷ Torr)

- Comment mesurer la fusion ? Maîtriser la température et le débit pour le laboratoire et l'industrie

- Sur quoi la XRF peut-elle être utilisée ? Analyse des solides, liquides, poudres et plus encore

- Quels sont les dangers du processus de traitement thermique ? Évitez l'oxydation, la fragilisation et les défauts coûteux