En substance, l'évaporation sous vide est un processus qui transforme un matériau solide en un film mince et uniforme en le chauffant dans un environnement sous vide poussé jusqu'à ce qu'il se vaporise. Ces particules vaporisées voyagent ensuite sans entrave et se condensent sur une surface cible plus froide, appelée substrat, formant le revêtement désiré.

L'idée fondamentale est que le vide n'est pas seulement un détail accessoire ; c'est le principal facilitateur du processus. Il abaisse le point d'ébullition du matériau source et fournit un chemin clair et sans contaminants pour que les particules de vapeur voyagent de la source au substrat, assurant un film de haute pureté.

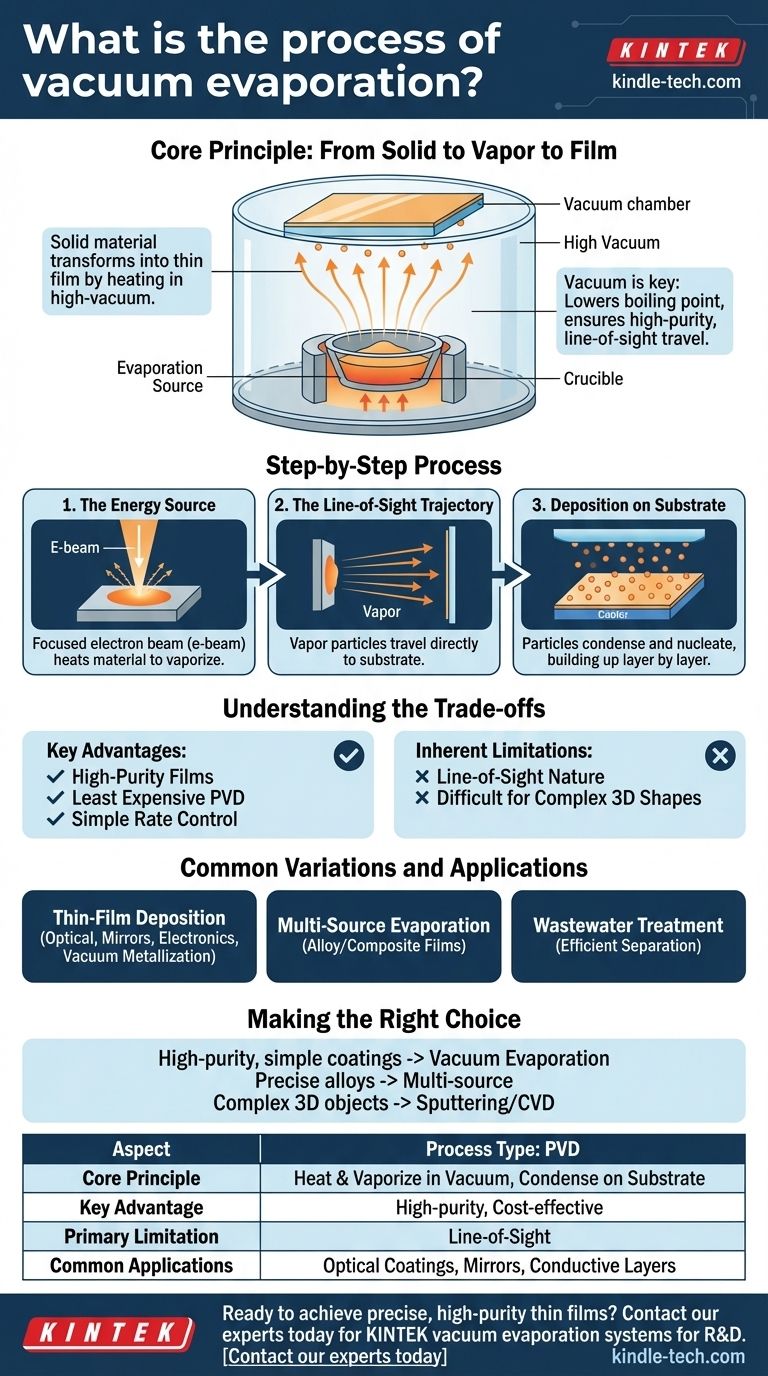

Le principe fondamental : du solide à la vapeur au film

L'évaporation sous vide est l'une des formes les plus simples de dépôt physique en phase vapeur (PVD), une famille de processus où un matériau est converti en phase vapeur puis condensé pour former un film mince.

Le rôle du vide

Le processus doit avoir lieu dans une chambre à vide poussé pour deux raisons essentielles. Premièrement, le vide réduit drastiquement la pression, ce qui abaisse à son tour la température à laquelle le matériau source s'évapore ou se sublime.

Deuxièmement, l'élimination des molécules d'air empêche les particules sources vaporisées d'entrer en collision avec elles. Cela garantit une trajectoire directe, "en ligne de mire", vers le substrat, ce qui est crucial pour un dépôt uniforme et pour prévenir la contamination du film final.

Le cycle d'évaporation et de condensation

Le processus est une transition physique du solide à la vapeur et de nouveau au solide. Le matériau source est chauffé jusqu'à ce que ses atomes acquièrent suffisamment d'énergie pour surmonter leurs forces de liaison et entrer dans un état gazeux.

Ces particules de vapeur voyagent à travers le vide et frappent le substrat plus froid. Lors de l'impact, elles perdent leur énergie, se condensent et nucléent, construisant progressivement couche par couche un film mince solide.

Comment le processus fonctionne étape par étape

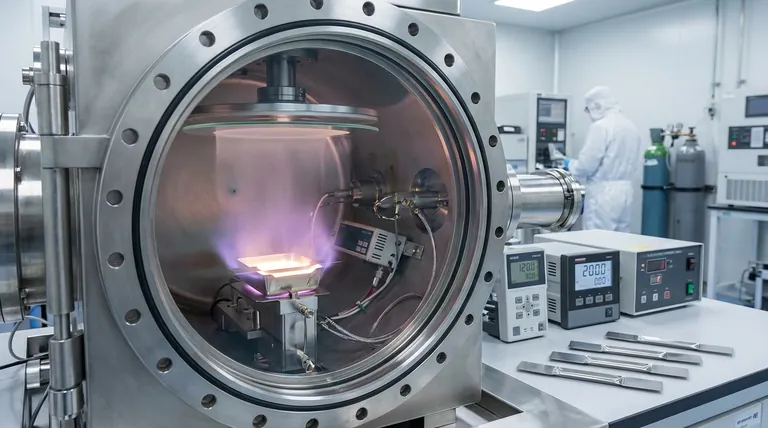

Un système d'évaporation sous vide typique se compose de trois parties principales : la chambre à vide, la source d'évaporation qui chauffe le matériau et le porte-substrat.

La source d'énergie

Pour créer la vapeur, le matériau source est chauffé. Une méthode courante est l'évaporation par faisceau d'électrons (e-beam), où un faisceau focalisé d'électrons de haute énergie est dirigé vers le matériau source, qui est maintenu dans un creuset refroidi à l'eau. La chaleur intense du faisceau provoque la vaporisation du matériau.

La trajectoire en ligne de mire

Une fois vaporisées, les particules se déplacent en lignes droites loin de la source. Cette caractéristique permet un dépôt précis sur les surfaces directement face à la source, presque comme une peinture au pistolet avec des atomes individuels.

Dépôt sur le substrat

Le substrat est placé stratégiquement pour intercepter le flux de particules vaporisées. Lorsque les particules atterrissent sur le substrat, elles forment le film mince désiré. Le taux de dépôt peut être facilement surveillé et contrôlé en ajustant la puissance de chauffage.

Comprendre les compromis

Comme tout processus technique, l'évaporation sous vide présente des avantages et des limites clairs qui la rendent adaptée à des applications spécifiques.

Avantages clés

Cette méthode est très appréciée pour sa capacité à produire des films de haute pureté, car le vide poussé minimise les contaminants. C'est aussi le processus PVD le moins cher, compatible avec une large gamme de matériaux sources, et offre un contrôle simple sur le taux de dépôt.

Limitations inhérentes

La principale limitation est sa nature en ligne de mire. Parce que les particules se déplacent en lignes droites, il est difficile de revêtir des formes complexes en trois dimensions avec des contre-dépouilles ou des surfaces cachées. Le film sera le plus épais sur les surfaces directement face à la source et absent sur celles qui sont ombragées.

Variations courantes et applications

Le processus fondamental peut être adapté pour différents résultats, allant des revêtements métalliques simples à la purification complexe des eaux usées.

Dépôt de couches minces

C'est l'application la plus courante. Elle est utilisée pour créer des revêtements optiques interférentiels, des revêtements de miroirs réfléchissants, des films décoratifs et des couches électriquement conductrices pour l'électronique. Lorsqu'elle est utilisée avec des métaux comme l'aluminium, elle est souvent appelée métallisation sous vide.

Évaporation multi-sources

Pour créer des films d'alliage ou composites, deux ou plusieurs sources d'évaporation peuvent être utilisées simultanément. En contrôlant précisément le taux d'évaporation de chaque source, les ingénieurs peuvent créer des films avec une composition mixte spécifique.

Une application différente : le traitement des eaux usées

Le même principe physique – l'évaporation sous vide pour abaisser le point d'ébullition – est également utilisé dans le traitement des eaux usées. Ce processus sépare efficacement l'eau propre (le distillat) des contaminants à point d'ébullition élevé (le concentrat).

Faire le bon choix pour votre objectif

Le choix de l'évaporation sous vide dépend entièrement de vos exigences spécifiques en matière de matériaux et d'applications.

- Si votre objectif principal est des revêtements simples et de haute pureté sur des surfaces planes : L'évaporation sous vide offre la solution PVD la plus rentable et la plus simple.

- Si votre objectif principal est de créer des films d'alliage ou composites précis : Une configuration d'évaporation multi-sources offre un contrôle direct sur la composition finale du film.

- Si votre objectif principal est de revêtir uniformément des objets 3D complexes : Vous devriez envisager un processus non en ligne de mire comme la pulvérisation cathodique ou le dépôt chimique en phase vapeur.

En fin de compte, comprendre les principes de l'évaporation sous vide vous permet de choisir un outil puissant et précis pour le dépôt et la purification des matériaux.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe fondamental | Chauffer un matériau sous vide pour le vaporiser, puis le condenser sur un substrat. |

| Avantage clé | Films de haute pureté, rentables, contrôle simple du taux. |

| Limitation principale | Nature en ligne de mire ; difficile pour le revêtement de formes 3D complexes. |

| Applications courantes | Revêtements optiques, miroirs réfléchissants, couches conductrices (métallisation). |

Prêt à obtenir des films minces précis et de haute pureté pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de systèmes d'évaporation sous vide robustes et de consommables adaptés à vos besoins de R&D et de production. Que vous travailliez sur des revêtements optiques, de l'électronique ou des recherches sur des matériaux spécialisés, notre expertise vous assure d'obtenir l'équipement adapté pour des résultats fiables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire peuvent améliorer vos processus de dépôt et faire avancer vos projets.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quelles sont les 4 étapes du processus de revenu ? Maîtriser la clé de la dureté et de la ténacité de l'acier

- Quels problèmes une presse isostatique à chaud (HIP) résout-elle dans la production de carbure de silicium ? Éliminer les défauts pour une densité maximale

- Quel est le rôle spécifique d'un four sous vide dans la fabrication de céramiques de ZnS ? Obtenir une pureté de matériau de qualité optique

- Quel est le but du frittage en métallurgie des poudres ? Transformer la poudre en pièces à haute résistance

- Quels sont les types de métaux d'apport pour le brasage ? Choisissez l'alliage adapté pour un joint solide et durable

- Quelles conditions critiques un four doit-il fournir pour l'austénitisation du 1.25Cr-0.5Mo ? Obtenir un contrôle thermique précis

- Quel rôle joue un four de recuit de laboratoire dans les électrodes BDD ? Amélioration de la stabilité et des performances catalytiques

- Quels sont les différents types de frittage ? Un guide pour choisir la bonne méthode pour vos matériaux